在机械加工领域,机床尾座虽常作为辅助部件存在,却承载着保障加工精度、拓展机床功能的重要使命。无论是普通车床加工长轴类工件,还是数控铣床完成高精度钻孔作业,尾座都以稳定的性能为加工过程保驾护航,成为精度加工不可或缺的“伙伴”。

尾座的主要功能的是工件支撑,这一点在长轴类零件加工中尤为关键。当加工长度远超直径的轴类工件时,只靠主轴卡盘固定会导致工件重心偏移,高速旋转中易产生振动、变形,不仅影响加工表面粗糙度,严重时还会造成工件报废、设备损坏。此时尾座通过顶针顶紧工件另一端,形成两点支撑结构,有效抑制振动与变形,确保工件在加工过程中始终保持同轴度,为车削、磨削等工序提供稳定基础。顶针作为尾座的重要接触部件,分为活顶针与死顶针,活顶针适配高速旋转工件,避免摩擦发热影响精度,死顶针则用于低速高精度加工,保障定位准确性。

除了基础支撑,尾座还可通过功能拓展实现辅助加工,钻孔、攻丝、铰孔等工序都能依托尾座完成。部分机床尾座具备进给机构,可通过手动或自动控制,带动钻头、丝锥等刀具沿轴线移动,在工件端面完成孔加工。这种一体化设计无需额外添置钻孔设备,既节省了生产空间,又减少了工件装夹次数,降低了装夹误差,大幅提升了加工效率与精度一致性。在批量加工场景中,尾座的辅助加工功能明显缩短生产周期,为企业减少制造成本。

尾座的精度调节直接决定加工质量,其主要调节维度包括横向偏移调节与纵向位置调节。横向偏移调节可用于校正工件锥度,通过微调尾座体与机床导轨的平行度,补偿加工过程中出现的锥度误差,确保轴类工件两端直径精度达标。纵向位置调节则用于适配不同长度的工件,通过手摇丝杠或电动驱动,带动尾座沿导轨移动,精确定位顶针与主轴卡盘的距离,适配多样化加工需求。此外,尾座与导轨的贴合度、丝杠的传动精度等,都会影响整体定位精度,因此日常维护中需定期清洁导轨、润滑丝杠,避免磨损导致精度下降。

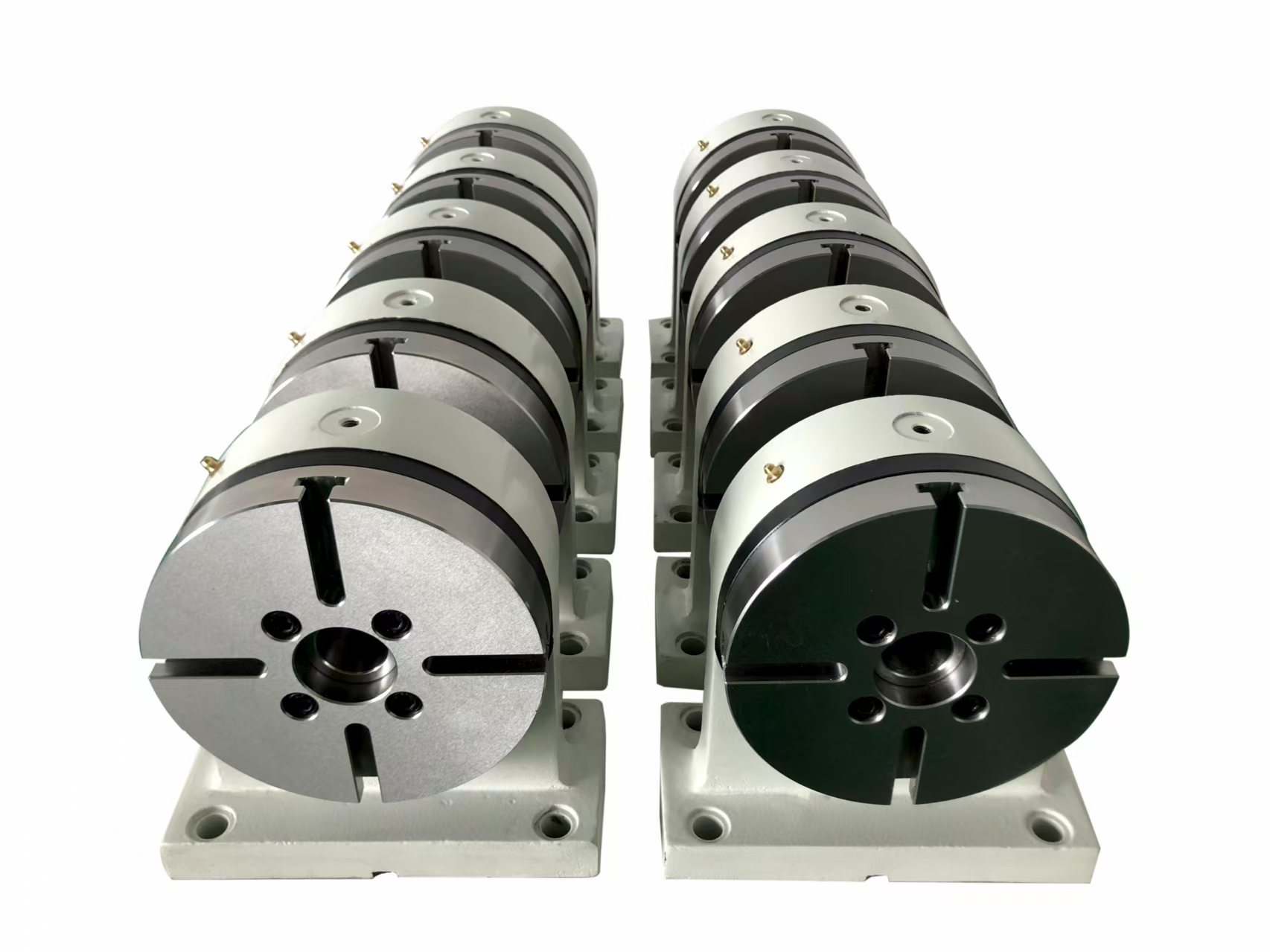

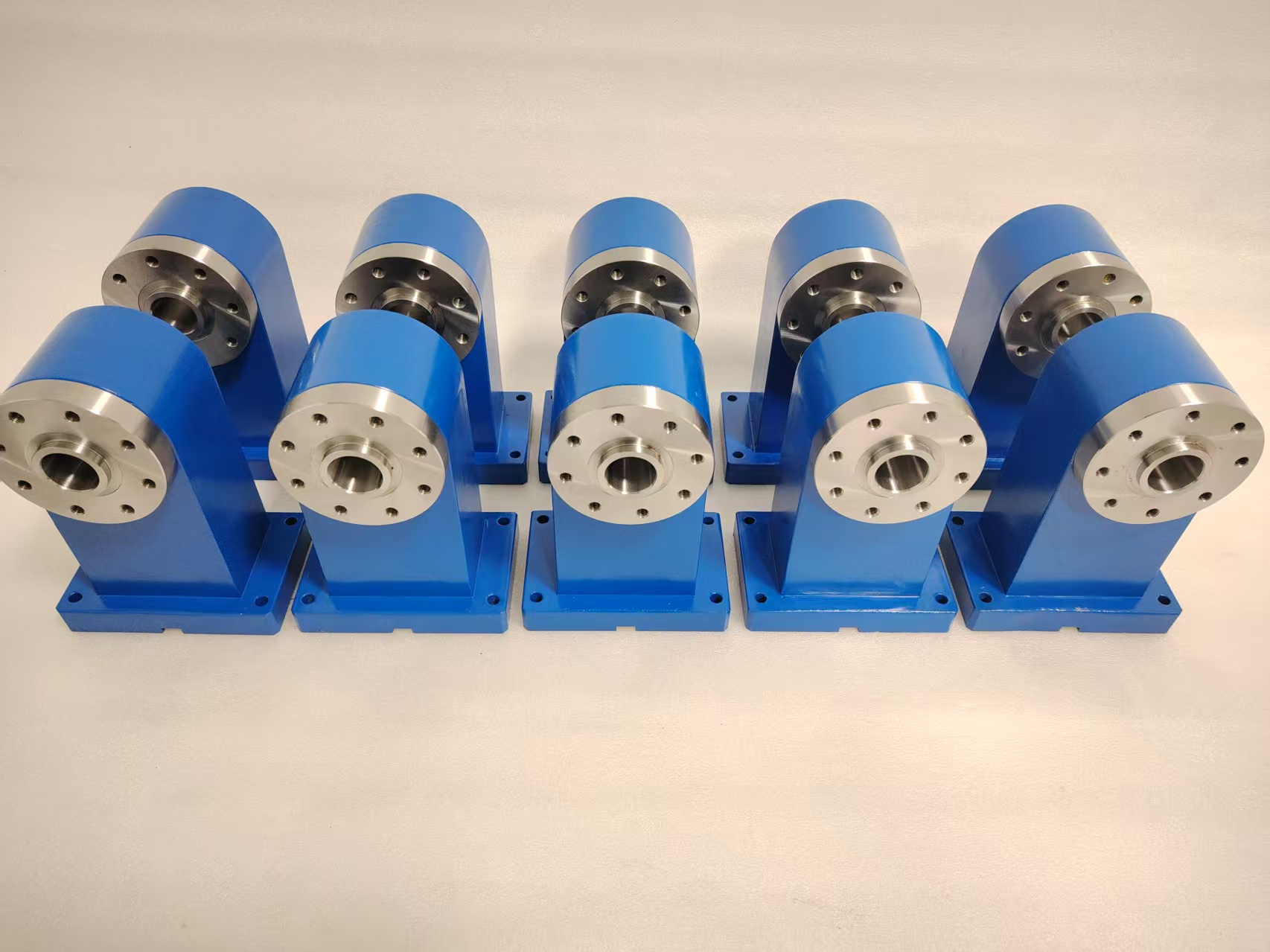

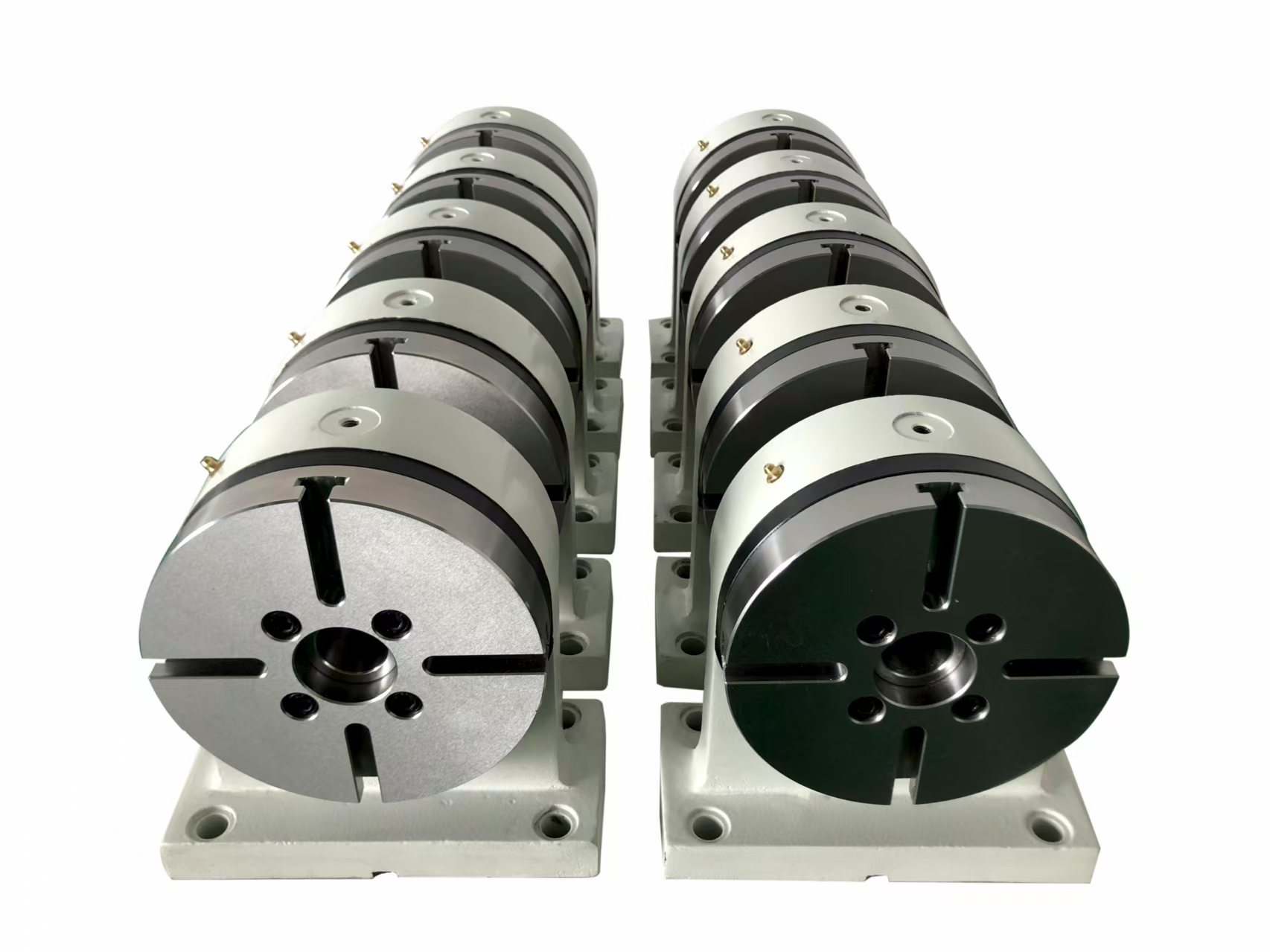

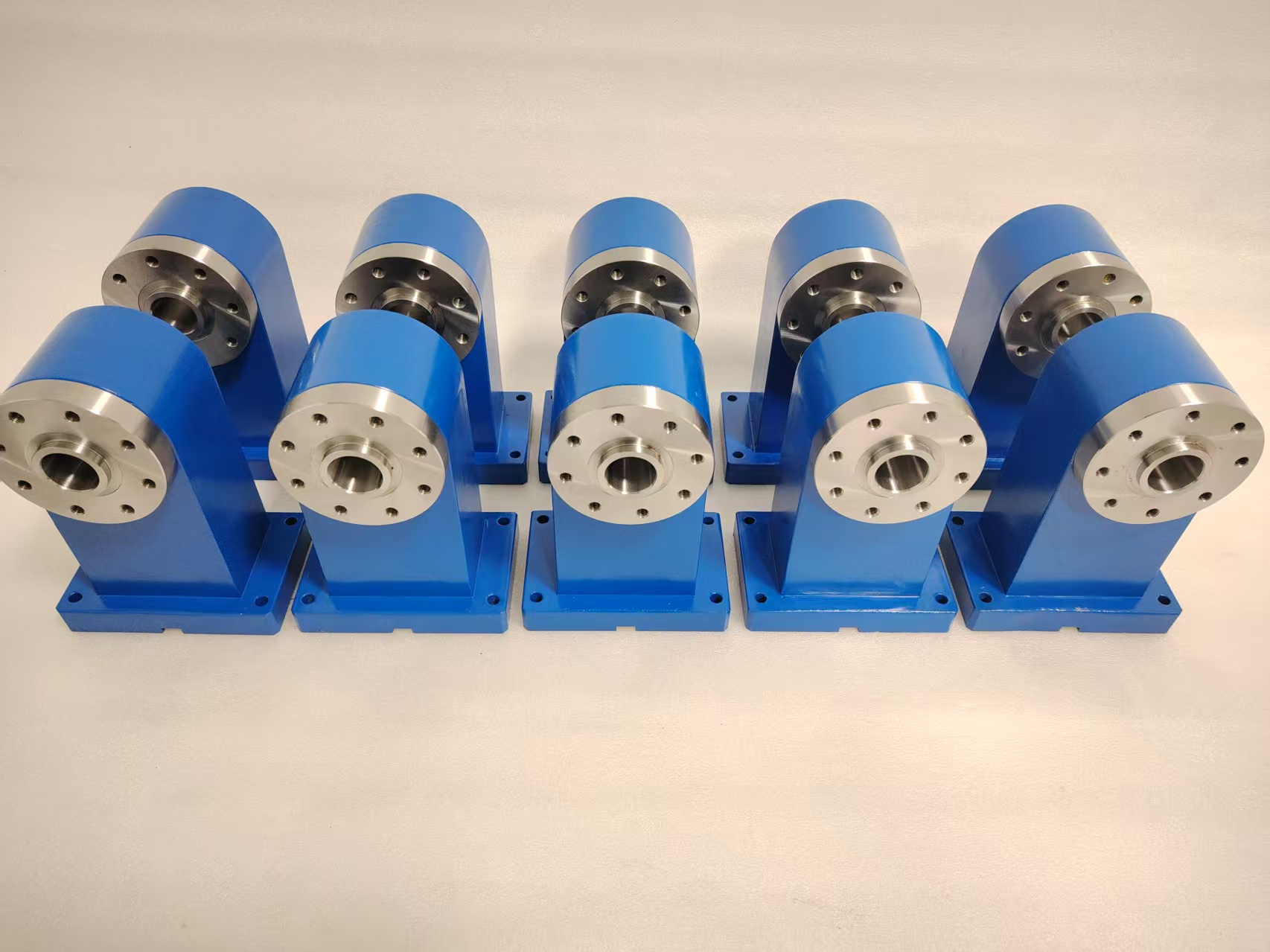

不同加工场景对尾座的需求存在差异,机床厂家也针对性推出了多种类型的尾座。按驱动方式可分为手动尾座与电动尾座,手动尾座结构简单、成本较低,适配小批量、多品种加工;电动尾座采用电机驱动,定位精度更高、操作更便捷,大量应用于自动化生产线与数控设备。按功能可分为普通尾座、顶针尾座、钻孔尾座等,其中钻孔尾座配备专门的刀架与进给机构,专项适配孔加工工序,进一步拓展了机床的加工范围。

在精密制造日益普及的当下,尾座的精度与稳定性愈发受到重视。从汽车零部件、航空航天构件到精密仪器配件,各类高精度工件的加工都离不开尾座的精确配合。随着机床技术的迭代,尾座也朝着自动化、高精度、集成化方向发展,电动尾座的定位精度不断提升,部分设备还实现了尾座与主轴的联动控制,进一步优化了加工流程。未来,尾座将继续以关键辅助部件的身份,在精度加工领域发挥重要作用,为机械制造行业的高质量发展提供坚实支撑。