商机详情 -

西安车削夹具

在自动化生产线中,气动夹具可与 PLC 控制系统、机器人系统等实现无缝对接,实现装夹过程的自动化与智能化,减少人工干预,提高生产流程的稳定性与一致性。适用于批量生产场景,尤其适用于汽车零部件、电子元器件、五金配件等大规模精密制造领域,能够通过高效、稳定的装夹性能,配合数控设备实现高速、精确的批量加工。同时,气动夹紧夹具的维护成本低、使用寿命长,且清洁无污染,符合现代精密制造的环保要求,为高效、绿色的生产模式提供了可靠支持。夹具维护流程简单,日常清洁保养即可保持良好工作状态。西安车削夹具

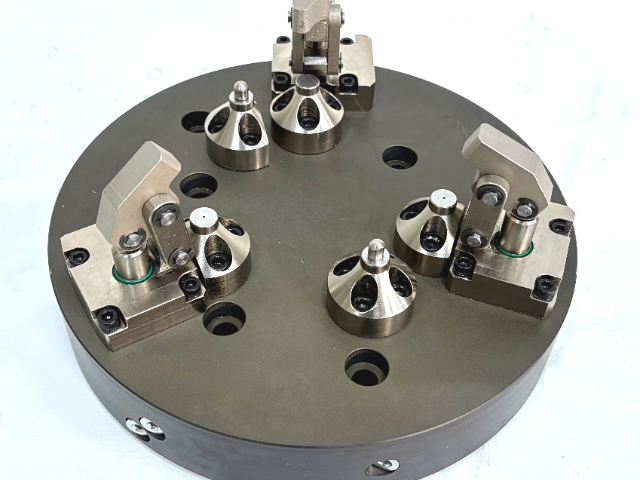

夹具的定位原理与方法定位是夹具的主要功能之一,其原理是通过限制工件的自由度,使工件在机床坐标系中占据确定的位置。工件在空间里共有六个自由度,即沿 X、Y、Z 轴的移动和绕 X、Y、Z 轴的转动,定位的本质就是根据加工要求限制其中部分或全部自由度。常见的定位方法包括平面定位、孔定位、外圆定位等,平面定位通过工件的平面与夹具的定位平面接触,限制三个移动自由度;孔定位利用定位销与工件的孔配合,限制两个移动自由度和一个转动自由度;外圆定位则通过 V 形块等元件与工件外圆接触,限制两个移动自由度。合理的定位方法能确保加工精度,避免出现尺寸偏差或形状误差。佛山零点定位夹具设备夹具运行平稳噪音微小,优化车间作业环境,保障加工精度。

夹具设计的关键不只是将工件固定住,更是一场关于空间与力学的精密博弈。在设计之初,工程师必须深刻理解六点定位原理,这是限制工件六个自由度的基石。然而,理论与实践之间往往存在微妙的差距,这就要求设计者具备极高的空间想象力。一个好的夹具方案,需要在有限的机床行程内,巧妙地安排定位销、压板和辅助支撑的位置。同时,必须充分考虑刀具的运动轨迹,避免夹具本体与旋转的刀柄发生干涉碰撞。此外,排屑设计常被忽视却至关重要,切削产生的铁屑如果不能及时排出,堆积在定位面上,会直接导致工件定位误差,甚至划伤精密表面。因此,夹具设计不只是技术的堆砌,更是经验与智慧的结晶,它要求设计者在刚性、精度、操作便捷性和排屑能力之间找到完美的平衡点,实现工艺系统的整体优化。

增材制造(3D 打印)技术的发展,正在颠覆传统的夹具制造模式。对于形状极其复杂的定位块或仿形支撑,传统 CNC 加工需要多轴联动,耗时费力且刀具极易干涉。而使用 3D 打印技术,无论是尼龙、树脂还是金属粉末,都可以快速成型出任意复杂的内部流道和外部形状。这使得设计人员不再受限于制造工艺,可以设计出更优化的结构。例如,可以打印出内部集成冷却流道的夹具,直接将冷却液导向切削区域;或者打印出点阵结构的轻量化夹具,既减轻了重量又保证了强度。3D 打印特别适合非标夹具的快速试制,能将制造周期从数周缩短至数天,极大地加快了新产品的研发进度。偏心轮夹具结构紧凑,但自锁性较差,只适用于切削力较小的工序。

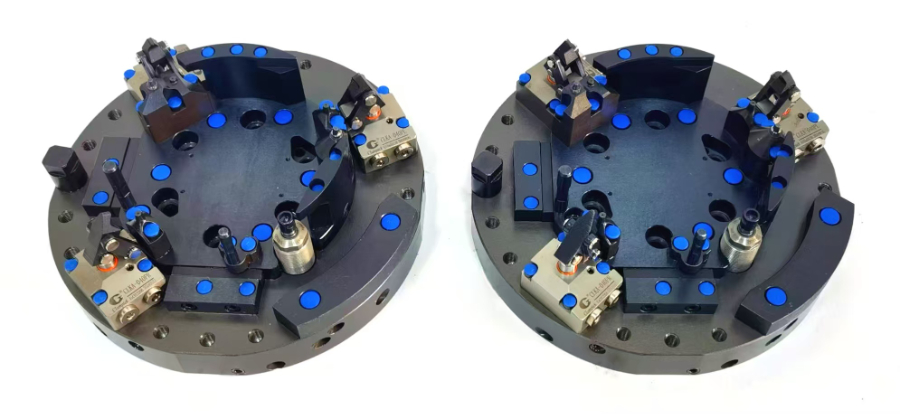

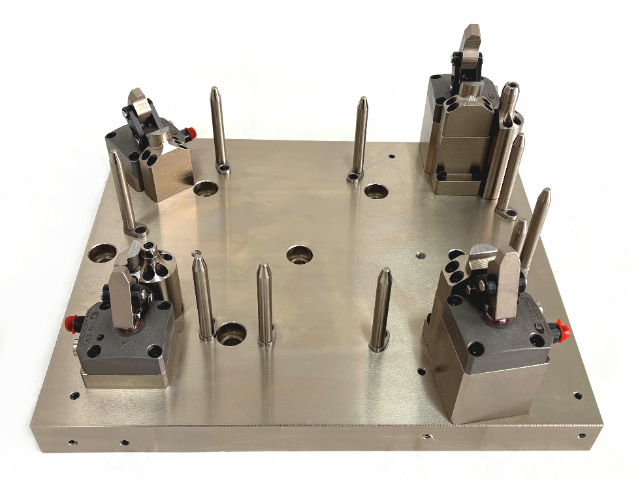

模块化夹具尤其适用于多品种、小批量的生产场景,能够有效降低专门定制夹具的设计与制造成本,缩短生产准备周期。可灵活拆分重组,适配多类型、多规格精密工件加工。组件间配合精确,定位与夹紧机构设计科学,能快速搭建针对性装夹方案,减少换型调整时间。同时,模块化的设计便于后期维护与升级,组件的通用性使其可重复利用,既提高了资源利用率,又降低了生产成本。其稳定的装夹性能与灵活的适配能力,使其在精密机械制造领域中,成为应对多样化加工需求、提升生产效率的重要装备。夹具采用一体化结构设计,安装拆卸便捷,减少生产筹备时间。佛山测试夹具价格

夹具针对批量生产设计,批量夹持高效便捷,提升批量加工效率。西安车削夹具

手动精密夹具以人工调节为操作方式,凭借结构紧凑、操作灵活的特点,在小批量精密加工、样品试制以及个性化定制加工场景中发挥重要作用。其设计注重操作便捷性与定位精确度的平衡,通过螺旋传动、杠杆传动等精密传动机构,实现对夹紧力与定位位置的精细调节,操作人员可根据工件的具体特性与加工要求,灵活调整装夹参数,确保装夹的适配性与可靠性。该类夹具的定位元件采用高精度加工工艺制造,定位基准精确,能够为工件提供稳定的定位支撑,有效保障加工过程中的位置精度。西安车削夹具