商机详情 -

襄阳强度夹具设备

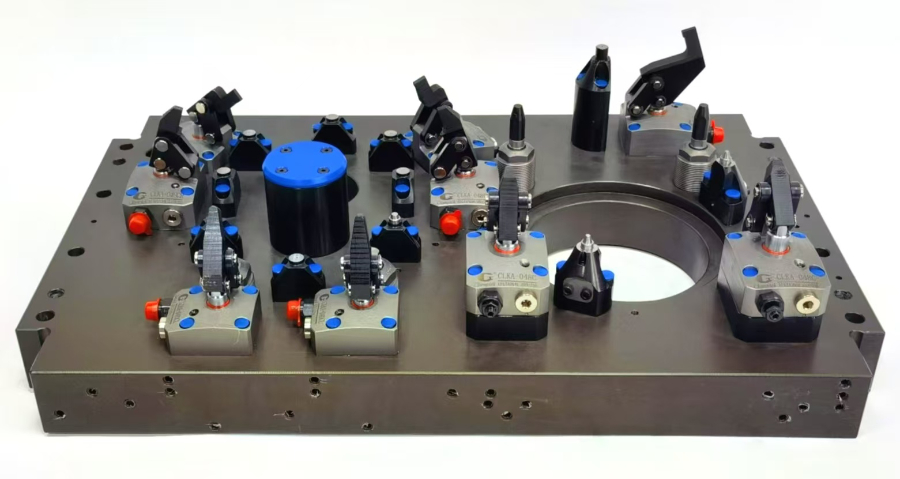

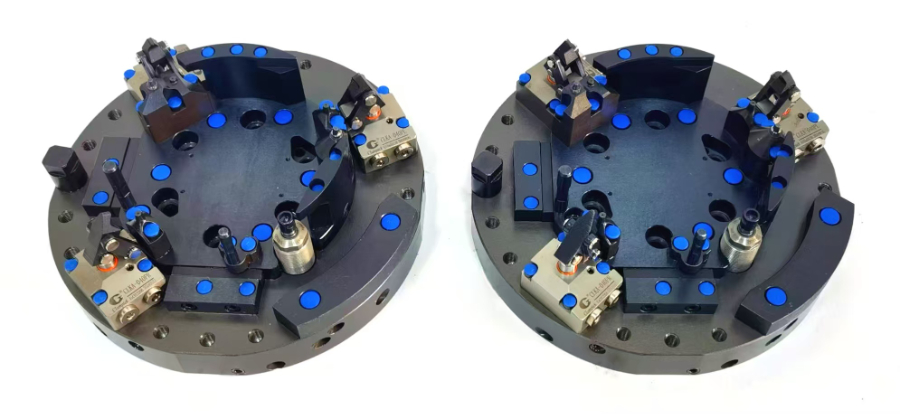

汽车工业是夹具应用比较多、要求比较严格的领域之一。在发动机缸体、缸盖、变速箱壳体等关键零部件的加工中,夹具起着决定性作用。汽车零部件通常具有批量大、精度高、材质硬的特点。因此,汽车夹具多采用多工位液压结构,一次装夹即可完成多个面的钻孔、攻丝、铣削等复合加工。为了保证极高的位置度要求,汽车夹具通常采用一面两销的定位方式,并配合高精度的液压定位销。此外,为了适应自动化生产线,汽车夹具还集成了工件到位检测、夹紧确认、甚至防错(Poka-Yoke)功能,防止工件装反或漏装。在发动机装配线上,托盘夹具更是随着工件一起流动,贯穿整个生产过程,确保了每一个零部件都能精确对接。夹具支持手动与自动控制切换,操作方式灵活,适配不同需求。襄阳强度夹具设备

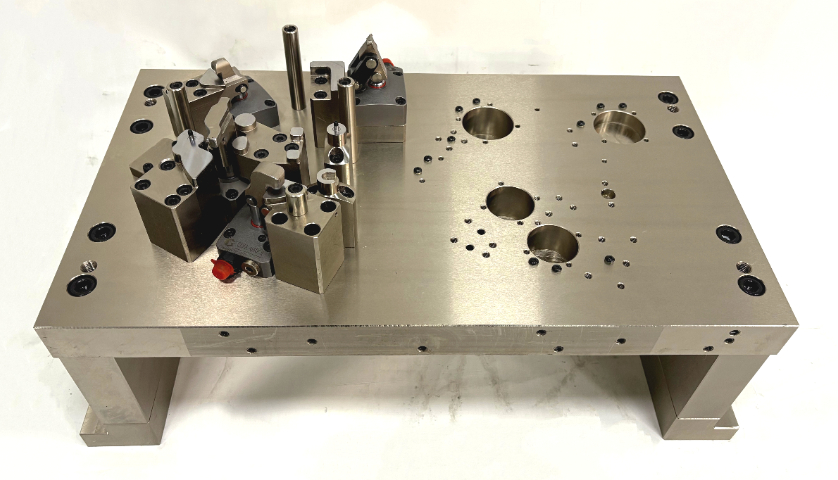

机械加工中,夹具的应用旨在优化加工流程,提升作业效率与质量。其设计注重与加工设备的适配性,能够无缝融入不同的生产线布局。通过灵活的夹持结构,适配多种工件的加工需求,降低设备更换频率。使用过程中,夹具能够稳定夹持工件,减少加工过程中的振动与位移,保障加工精度。同时,其维护成本低,易于清洁与保养,助力企业控制生产成本。通过科学的定位方式,确保工件在加工过程中的位置准确性,提升加工质量的稳定性。 材质选用兼顾强度与韧性,能够承受加工过程中的各种作用力,避免自身损坏,延长使用寿命,为生产加工提供可靠保障。江苏伺服电机夹具定做夹具密封性能优良,防潮防尘,能适应多种恶劣作业环境。

增材制造(3D 打印)技术的发展,正在颠覆传统的夹具制造模式。对于形状极其复杂的定位块或仿形支撑,传统 CNC 加工需要多轴联动,耗时费力且刀具极易干涉。而使用 3D 打印技术,无论是尼龙、树脂还是金属粉末,都可以快速成型出任意复杂的内部流道和外部形状。这使得设计人员不再受限于制造工艺,可以设计出更优化的结构。例如,可以打印出内部集成冷却流道的夹具,直接将冷却液导向切削区域;或者打印出点阵结构的轻量化夹具,既减轻了重量又保证了强度。3D 打印特别适合非标夹具的快速试制,能将制造周期从数周缩短至数天,极大地加快了新产品的研发进度。

展望未来,夹具技术将向着更加智能化、柔性化和绿色化的方向发展。智能自适应夹具将能根据工件的材质和形状,自动调整夹紧力的大小和分布,实现 “刚柔并济”。柔性夹具将进一步模块化,通过 AI 算法自动规划好的的装夹方案。在绿色制造方面,夹具将采用更多可回收的轻质强高的材料,并优化结构以减少切削液的使用。此外,数字孪生技术将在夹具领域得到大量应用,在物理夹具制造之前,先在虚拟环境中进行完整的加工仿真和性能测试,极大地降低试错成本。未来的夹具将不再只是固定工件的工具,而是成为智能制造系统中感知、决策和执行的关键智能终端。夹具虽小,作用巨大,它是机械制造中不可或缺的基础工艺装备。

当加工精度要求达到微米级别时,夹具的性能就成为了决定成败的关键因素。夹具本身的制造精度直接映射到工件上,任何微小的几何误差都会被放大。因此,精密夹具通常采用经过时效处理强度高的合金钢制造,以消除内应力,防止长期使用后的变形。同时,夹具的定位误差必须严格控制在工件公差的三分之一以内,这是保证加工合格的 “黄金法则”。在实际加工中,切削力会试图推动工件,而夹具的刚度决定了它能否抵抗这种位移。如果夹具刚性不足,就会产生 “让刀” 现象,导致工件尺寸超差或表面光洁度下降。此外,热变形也是不可忽视的因素,特别是在高速切削产生大量热量时,夹具材料的热膨胀系数必须与工件相匹配,或者设计有热补偿结构,以确保持续加工的精度稳定性。设计高效夹具需要平衡夹紧力与变形量,确保工件夹紧而不变形。陕西自动夹紧夹具设计

夹具调节方式灵活多样,适配复杂加工场景,助力提升整体生产效率。襄阳强度夹具设备

液压夹具操作过程中,通过液压控制系统可实现夹紧与松开动作的快速切换,操作便捷且自动化程度较高,能够与数控设备、自动化生产线实现无缝对接,提升加工流程的自动化水平与生产效率。在车削、铣削、磨削等高精度加工工序中,液压夹紧夹具能够保持持续稳定的装夹状态,有效减少加工过程中的振动与位移,保障工件的尺寸精度与形位公差控制,为精密机械制造提供可靠的装夹保障,大量应用于航空航天、汽车制造、精密仪器等对加工精度要求严苛的领域。襄阳强度夹具设备