商机详情 -

西安钻床夹具

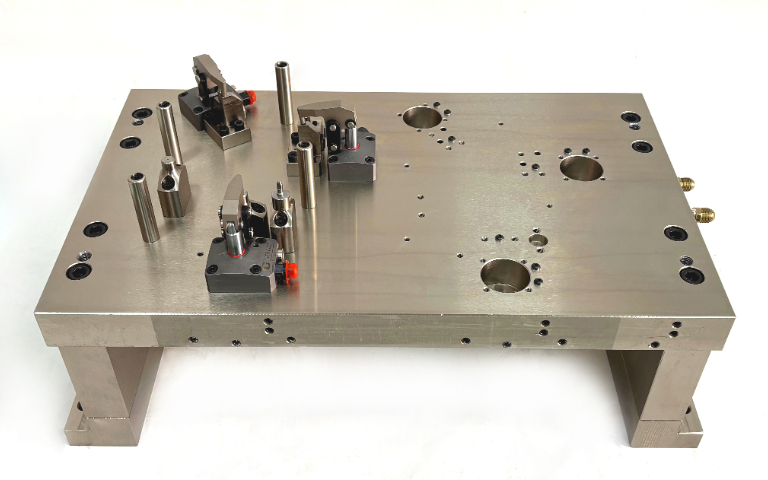

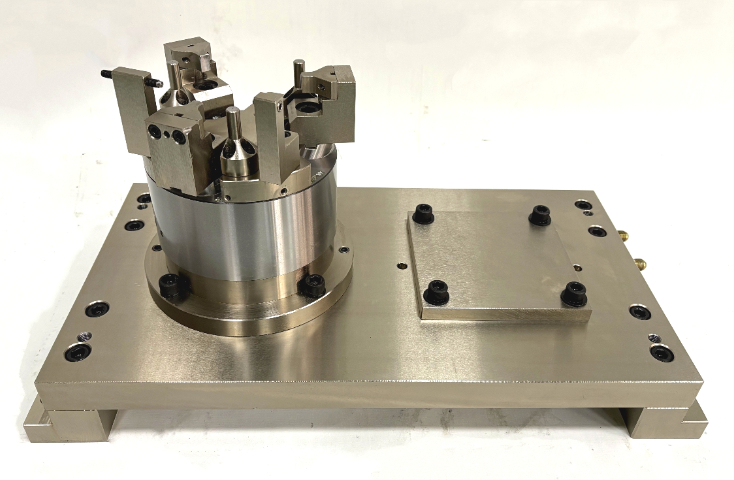

数控加工夹具是专门为数控车床、数控铣床、加工中心等数控设备量身定制的装夹装备,其设计充分考虑数控设备的运动轨迹、加工精度与自动化特性,实现与设备的高度适配。该类夹具的定位基准与数控设备的加工坐标系精确对齐,确保工件装夹后能够与机床运动轨迹保持一致,充分发挥数控设备的高精度加工优势。夹具的夹紧机构采用高效、稳定的设计,能够快速完成工件的定位与夹紧,且夹紧状态稳定,有效减少加工过程中的振动与误差,保障工件的加工精度与尺寸一致性。夹具抗震性能优良,运行过程振动微小,进一步保障加工精度。西安钻床夹具

夹具不仅用于加工,在精密检测领域同样扮演着重要角色。在三坐标测量机(CMM)上,工件必须通过专门的夹具进行稳固支撑和精确定位,才能进行准确的尺寸和形位公差检测。检测夹具通常要求具有比较高的重复定位精度,且不能对工件造成任何变形。常用的检测夹具有磁性表座、真空吸盘和精密机械夹具。在在线检测中,气动测头夹具需要快速切换不同的测头以适应不同孔径的测量。此外,在齿轮测量、刀具预调等领域,定心夹具是保证测量基准与设计基准重合的关键。检测夹具的设计往往比加工夹具更讲究,因为它直接关系到质量数据的真实性和可靠性。重庆CNC夹具定做合理的夹具设计能降低对工人的技术要求,实现 “傻瓜式” 操作。

液压夹具系统是现代数控机床的标配,其关键在于利用帕斯卡原理,将液压能转化为机械能。系统通常由泵站、电磁阀、管路和夹具本体上的油缸组成。液压夹具的优势在于其强大的增力机构,只需很小的液压输入,就能产生数吨甚至数十吨的夹紧力,足以应对恶劣的强力切削工况。而且,液压夹紧具有极好的刚性,夹紧力在整个加工过程中保持恒定,不会像手动夹紧那样随着振动而松动。在设计液压夹具时,油路的布局是一门艺术,既要保证密封性,又要便于维护。集成式油路块的使用,减少了外部管路,使夹具外观整洁,也降低了漏油风险。此外,液压夹具还可以轻松实现多工位同时夹紧,让复杂的装夹动作一键完成,极大地提升了生产节拍。

手动精密夹具以人工调节为操作方式,凭借结构紧凑、操作灵活的特点,在小批量精密加工、样品试制以及个性化定制加工场景中发挥重要作用。其设计注重操作便捷性与定位精确度的平衡,通过螺旋传动、杠杆传动等精密传动机构,实现对夹紧力与定位位置的精细调节,操作人员可根据工件的具体特性与加工要求,灵活调整装夹参数,确保装夹的适配性与可靠性。该类夹具的定位元件采用高精度加工工艺制造,定位基准精确,能够为工件提供稳定的定位支撑,有效保障加工过程中的位置精度。夹具适配多种规格工件,夹持稳固且定位精确,为加工流程提供可靠保障。

并非所有的夹具都需要复杂的液压系统或昂贵的材料。在很多情况下,利用简单的杠杆、斜面、弹簧和螺栓,也能设计出极具巧思的高效夹具。这种 “土法上马” 的创新设计,往往能解决实际生产中的棘手问题。例如,利用废旧刀具改制的定位块,利用强力磁铁制作的快速定位辅助装置,或者利用偏心轮原理制作的快速锁紧机构。这些简易夹具成本比较低,生产周期短,特别适合维修车间或临时的小批量生产。工程师应保持开放的思维,善于利用身边的资源,通过巧妙的机械结构设计,解决装夹难题。这种创新精神是夹具技术不断发展的源泉。夹具轻量化设计且承载性好,便于搬运安装,应对重载加工场景。重庆CNC夹具定做

专门设计的夹具虽然针对性强,但缺乏通用性,换产时需要整体更换。西安钻床夹具

夹具的性能很大程度上取决于材料的选择和热处理工艺。对于通用夹具,45 号钢是比较常用的材料,经过调质处理后具有良好的综合力学性能。对于需要硬度高和耐磨性的定位销、压板等易损件,通常选用 Cr12MoV 或 GCr15 等高碳高铬工具钢,并进行淬火和低温回火处理,硬度可达 HRC58-62。对于需要韧性的夹具本体,铸钢或球墨铸铁是理想选择,它们具有良好的吸振性,能减少加工振动。在航空航天领域,为了减轻重量,铝合金(如 7075)经过阳极氧化处理后也被大量使用。对于有耐腐蚀要求的场合,一般选择不锈钢(如 304 或 316)。正确的材料选择配合恰当的热处理工艺,是保证夹具使用寿命和精度稳定性的基础。西安钻床夹具