高精度测量——光栅尺技术原理,行业应用与发展趋势

来源:

发布时间:2026-01-21

高精度测量——光栅尺技术原理,行业应用与发展趋势

一、光栅尺核、心工作原理:光机电融合的精密测量智慧

光栅尺是一种基于光学干涉原理的位移测量装置,其核、心由主光栅、指示光栅、光源、光电探测器及信号处理电路组成。工作时,光源发出的平行光束穿过主光栅与指示光栅形成的莫尔条纹,当两光栅相对移动时,莫尔条纹会产生周期性的明暗变化。光电探测器将这种光学信号转换为电信号,经后续电路放大、细分与处理后,输出与位移量精确对应的数字信号,实现对直线或角位移的高精度实时测量。

相较于传统测量方式,光栅尺凭借莫尔条纹的放大效应与细分技术,测量精度可达到微米级甚至纳米级,同时具备响应速度快、抗干扰能力强、稳定性高的优势,成为精密机械运动控制中位移反馈的核、心部件,为设备的高精度运行提供关键数据支撑。

二、多行业深度赋能:苏州贝格纳光栅测量系统应用案例

依托在高精度测量领域的技术积淀,苏州贝格纳的光栅测量系统已成功落地多个核、心行业,以定制化解决方案满足不同场景的精密测量需求,形成一系列可复制的向标案例:

(一)半导体行业:晶圆制程的微米级精度保障

某全球排名率先半导体企业在 12 英寸晶圆切割工序中,面临切割路径偏差导致的良率下降问题。苏州贝格纳为其定制了高分辨率光栅尺与伺服控制系统的集成方案,光栅尺测量分辨率达 0.1μm,通过实时采集切割头位移数据并进行动态补偿,将切割路径偏差控制在 ±0.3μm 以内,使晶圆切割良率从 92% 提升至 97.5%,年减少损失超千万元。该方案还通过了半导体行业严苛的洁净室环境认证,在 10 级洁净度、-20℃至 60℃温度范围内保持稳定运行。

(二)3C 电子行业:精密组装的高效化升级

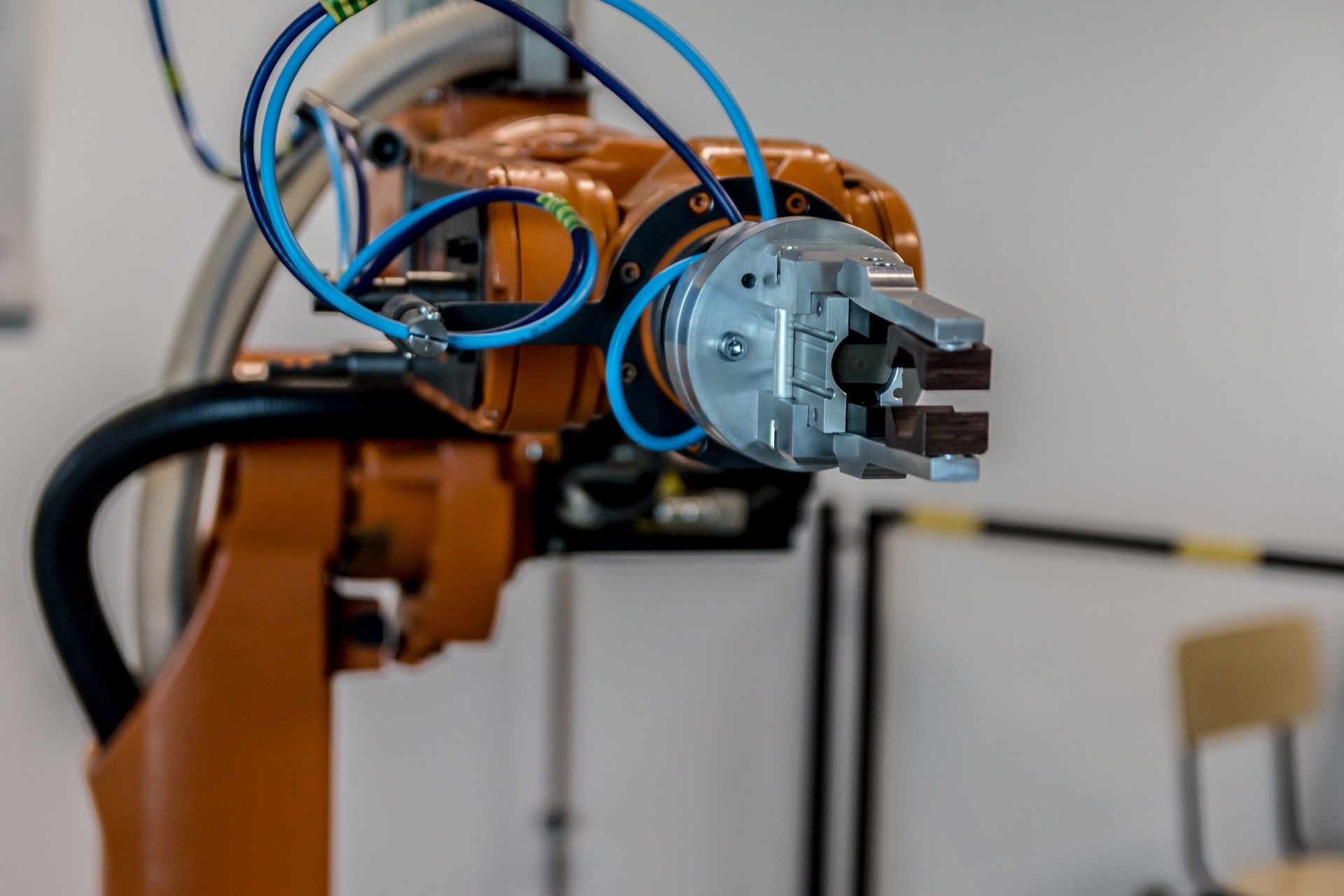

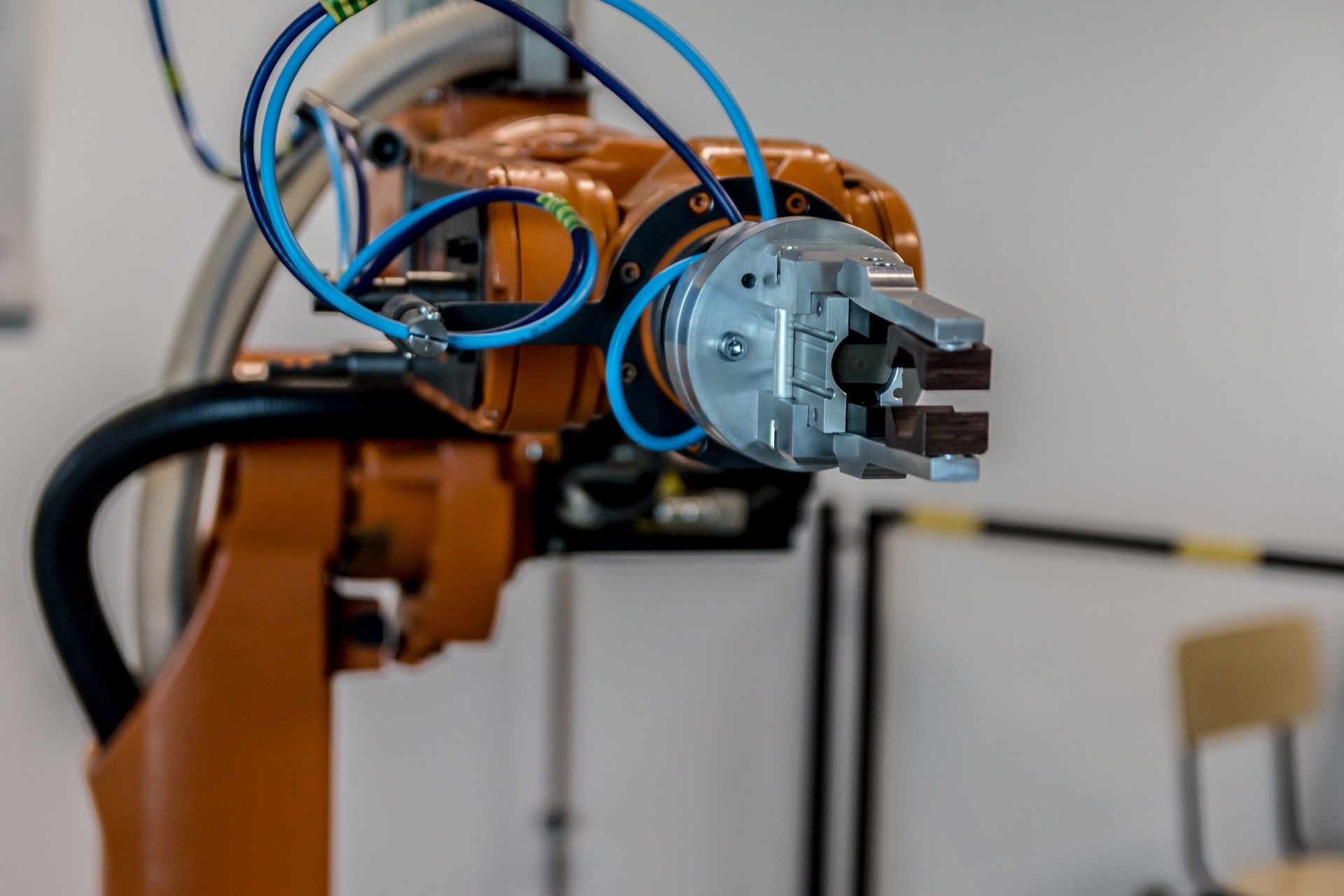

国内头部智能手机厂商在新一代折叠屏手机铰链组装中,需要实现数十个精密零部件的精细准确贴合。贝格纳提供的光栅测量系统与视觉检测技术联动,为全自动贴装机配备了直线光栅尺与角度光栅尺,实时反馈机械臂的位置与姿态数据,配合自主研发的运动控制算法,将零部件装配精度控制在 ±0.8μm,装配效率提升 30%,同时降低了人工干预导致的误差,助力该机型实现量产爬坡期的产能快速提升。

(三)汽车制造行业:核、心部件的全流程检测

某汽车发动机制造商针对缸体曲轴孔加工的尺寸精度控制需求,采用了贝格纳的光栅尺测量与激光检测一体化方案。在加工过程中,光栅尺实时监测镗刀的位移变化,结合温度补偿算法,抵消机床热变形带来的误差;加工完成后,通过光栅尺引导激光探头进行全尺寸检测,将曲轴孔圆度误差控制在 0.005mm 以内,使发动机使用寿命提升 20%,该方案已应用于其三条主力生产线,年检测零部件超 50 万台套。

(四)机床加工行业:高中端装备的精度升级改造

某航空航天零部件加工厂为提升高中端数控机床的加工精度,对原有设备进行升级改造,选用贝格纳的封闭式光栅尺替代传统光学尺。改造后,机床的定位精度从 ±5μm 提升至 ±1μm,重复定位精度达 ±0.5μm,成功满足了航空发动机叶片、精密模具等高中端零部件的加工需求,使企业获得了多家航空航天主机厂的合格供应商资质,拓展了高中端市场份额。

三、技术发展趋势:苏州贝格纳指引高精度测量升级方向

当前,全球精密制造行业对测量技术的要求持续提升,光栅测量系统正朝着高分辨率、高响应速度、智能化、集成化的方向快速发展。苏州贝格纳紧跟行业趋势,持续加大研发投入,在核、心技术上不断突破:一方面,通过优化光栅刻划工艺与信号处理算法,将测量分辨率推向纳米级,同时提升系统的动态响应速度,满足高速精密运动控制需求;另一方面,融入物联网与数据分析技术,实现光栅测量数据的实时采集、传输与智能分析,为设备的预测性维护与生产工艺优化提供数据支持;此外,致力于光栅测量系统与运动控制、视觉检测、镭射测量等技术的深度集成,打造一体化的精密制造解决方案,降低客户系统搭建成本,提升整体运行效率。

苏州贝格纳始终聚焦半导体、3C 电子、汽车、机床加工等核、心行业,深耕运动控制、视觉检测、精密传动、高精度反馈等关键产品领域。公司整合多领域核、心技术,配合自主研发的软件系统,为单机自动化设备、自动化生产线及智能工厂提供全能方位的精密组件与整体解决方案。未来,苏州贝格纳将继续以技术创新为核、心驱动力,以客户需求为导向,持续优化产品与服务,为全球精密制造行业的高质量发展注入强劲动力,致力于成为高精度测量领域的率先企业。