在电动汽车与储能系统快速发展的,电池管理系统(BMS)作为动力电池的“大脑”,其功能之一便是精细的温度监测。温度是影响电池性能、寿命与安全性的关键参数。一旦测温失准,轻则导致 SOC 估算偏差,重则可能引发热失控,危及整车安全。

富温传感(Fuwen Sensing)深耕热敏电阻与温度传感技术多年,致力于为 BMS 系统提供高可靠性、高精度的温度感知解决方案。本文将从 BMS 温度采样电路原理出发,深入剖析 NTC 热敏电阻的选型逻辑,并结合富温传感的技术实践,为工程师提供一套完整的选型与应用指导。

一、BMS 温度采样的原理:从物理量到数字信号

BMS 对电池包温度的监测,本质是一个“温度 → 电阻→ 电压 → 数字信号 → 温度值”的转换过程。其传感器即为负温度系数热敏电阻(NTC Thermistor)。

1.1 NTC 工作原理:温度与电阻的非线性关系

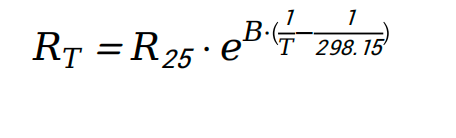

NTC 热敏电阻的电阻值随温度升高而指数级下降,其阻值与温度的关系可用以下公式描述:

其中:

RT:温度 T(单位:K)下的电阻值

R25 :25℃时的标称阻值(如 10kΩ)

B :材料常数(如 3950K)

T:当前温度(K)

这一特性使得 NTC 成为高灵敏度温度传感器的理想选择。

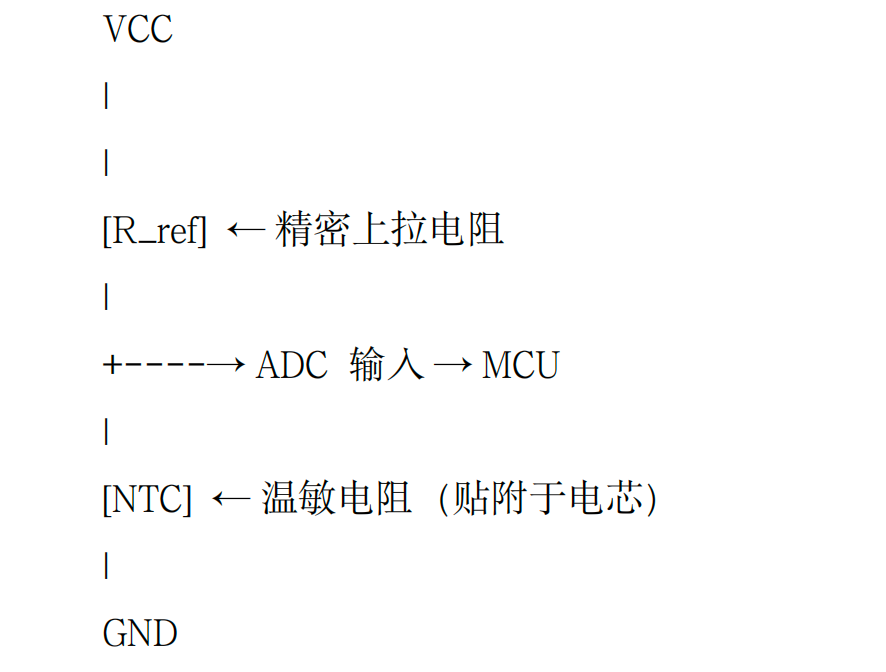

1.2 典型采样电路:分压电路 + ADC 采集

在 BMS 中,最常见的温度采集电路如下图所示(文字描述):

工作过程:

a) NTC 与固定阻值的精密电阻 R_ref 组成分压电路;

b) 当电池温度变化时,NTC 阻值变化,导致分压点电压变化;

c) MCU 内部 ADC 采集该电压值;

d) 通过预设的 R-T 表或 Steinhart-Hart 方程,将电压转换为温度值。

1.3 信号链路与系统集成

AFE(模拟前端)的作用: 在高集成度 BMS 中,NTC 信号通常由 AFE 芯片(如 TI 的 BQ769x0、ADI 的LTC68xx)直接采集。AFE 集成了多通道 ADC、MUX、基准电压源,可同时采集多个电芯的电压与温度。

实现电压、温度同步采样,避免时间偏差;

支持冷端补偿与自诊断功能,提升系统可靠性。

MCU 数据处理: MCU 接收数字信号后,进行滤波、温度插值、异常判断(如温升速率过快),并触发相应的保护策略(如降功率、断开接触器)。

二、为什么 BMS 要使用 NTC?——技术优势与行业选择

尽管市场上存在 PT100、数字温度传感器(如 DS18B20)等方案,但 NTC 仍是动力电池 BMS 的主流选择,原因如下:

|

对比维度 |

NTC热敏电阻 | PT100 | 数字传感器 |

| 灵敏度 | 高(B值大,阻值变化剧烈) | 低(线性但变化小) | 中等 |

| 成本 | 低(元件+电路简单) | 高(需恒流源、放大电路) | 中等 |

| 集成度 | 高(易集成至FPC/PCB) | 低(需外部调理电路) |

高 |

|

抗干扰能力 |

强(模拟电压信号,可屏蔽) | 弱(小信号易受干扰) | 强(数字通信) |

| 响应速度 | 快(尤其小封装NTC) | 慢 | 快 |

| 主流应用 | ☑️动力电池BMS优先 | x多用于实验室 | 适用于简单场景 |

结论:NTC 在灵敏度、成本、集成度与抗干扰之间达到了比较好平衡,是动力电池 BMS 的比较好解。

三、NTC 选型参数解析——以富温传感医疗/工业级产品为例

在 BMS 系统中,NTC 的选型直接决定测温精度与系统可靠性。富温传感提供从消费级到医疗级的全系列 NTC产品,其高精度型号广泛应用于电动车与储能系统。

3.1 参数选型指南

|

参数 |

说明 |

选 型 建 议 ( 富 温传感方案) |

|

R25(25℃标称阻值) |

常 见 有10kΩ、100kΩ等 |

10kΩ :信号强,抗干扰好,适合长线传输 100kΩ :功耗低,适合低功耗系统,需注意屏蔽 |

|

B 值 ( 材 料常数) |

决定 R-T 曲线斜率 ,如 3950K 、3435K |

人体温/电芯 温 区 优 先 选3950K 宽温区应用建议多点 B 值配对 |

|

精度等级 |

决定测温误差 |

工业级:±1% ~ ±2% 医疗/汽车级 : ±0.5% ~ ±0.1%(富温高配型号) |

|

封装形式 |

影 响 导 热 性 与可靠性 |

SMD 贴片 : 适 合 FPC集成,自动化生产 玻 璃 封装:精度高,稳定性好 锈钢探头:用于模组级测温,耐压耐腐蚀 |

|

热时间常数 |

达 到 63.2% 温升所需时间 |

液体中:<5 秒 为 优 <br- 富温传感可做到<3 秒,响应更快 |

|

自热效应 |

流 通 过 导 致自身发热,引起误差 |

选用低功耗设计 采样时采用脉冲供电,降低平均功耗 |

3.2 富温传感差异化优势

高精度配对工 艺:采用双温区配对(如 0℃与50℃),确保在关键温区(如 0~50℃)内精度稳定;

低漂移 材 料 体 系 : 经 高 温 老 化 测 试 ( 1000h @85℃),阻值漂移<±0.5%,保障长期可靠性;

车 规 级 可 靠 性 : 通 过 AEC-Q200 认 证 , 支 持 -40℃~125℃工作,耐受振动、冲击与湿热循环。四、BMS 温度采样的关键设计要点

4.1 传感器布置原则

每个模组≥2 个采样点,建议布置在电芯表面或汇流排附近;

优先接触电芯本体,避免安装在结构件或空气间隙中;

考虑热场均匀性,避免靠近加热片或冷却通道。

4.2 电路设计优化

使用精密基准电阻(精度±0.1%);

采用比例式测量(Ratiometric),消除电源波动影响;

增加 RC 滤波电路,抑制高频噪声;

使用 16 位 ADC 以提升分辨率。

4.3 软件算法补偿

多点标定:在 0℃、25℃、50℃进行系统级标定;

非线性补偿:使用 Steinhart-Hart 方程或查表法;

温度滤波:采用滑动平均或卡尔曼滤波,抑制跳变。

五、富温传感 BMS 应用案例

案例:某电动车动力电池包温度监测

需求:精度±0.5℃,响应时间<10 秒,寿命 10年;

方案:采用富温传感 SMD 10kΩ/3950K NTC,贴装于FPC 上;每个模组布置 2 个传感器,通过 AFE 采集;配合 16 位 ADC 与查表法算法;

结果:实测精度:±0.3℃ @ 25℃;响应时间:8 秒(风冷环境);系统年失效率<0.1%。

六、总结与选型建议

|

应用场景 |

推荐 NTC 型号(富温传感) |

关键特性 |

|

动力电池 BMS(主流) |

FW-NTC-SMD-103J3950 |

10kΩ, B=3950K, ±1% 精度,SMD 封装 |

|

电动车/储能 |

FW-NTC- HiAcc-103J3950A |

±0.5% 精 度 ,双点配对,车规级 |

|

医疗级体温监测 |

FW-NTC-Med-103J3950 |

±0.05℃精度,玻璃封装,支持灭菌 |

|

低功耗物联网设备 |

FW-NTC-LP-104J3435 |

100kΩ, 低 自热,脉冲供电优 |

选型口诀:富温传感,让每一度都精细可信。

在电池安全与生命健康的背后,是传感器技术的默默守护。从一颗小小的 NTC 芯片,到一套完整的温度感知系统,富温传感将持续为智能出行与医疗健康提供高可靠、高精度、高集成的传感解决方案。

如需获取产品手册、R-T 表或样品支持,欢迎联系富温传感技术团队。

关

注

我

们

FUWEN SENSING

让感知更智能,让世界更安全