旋压加工设备是一种通过旋转坯料并施加局部压力实现金属塑性成型的机械,应用于航空航天、汽车、家电等领域,具有高精度、材料利用率高等特点。

原理与技术特点

旋压加工设备通过高速旋转的坯料与旋轮接触产生局部塑性变形,逐步累积形成复杂回转体零件。其优势包括:

高精度与轻量化:成型后零件强度提升35%-45%,壁厚公差可控制在0.03-0.05mm,适用于薄壁精密制造。

材料高效利用:无切削加工工艺减少废料,材料利用率达90%以上。

工艺灵活性:支持冷旋与热旋(高温合金适用),可集成CAD编程、芯模拷贝等自动化功能。

设备类型与典型应用

根据变形方式和用途,旋压机主要分为:

普通旋压机:用于拉深、翻边等工艺,适用于灯具、厨具等轴对称零件。

强力旋压机:分双旋轮/三旋轮类型,于筒形件、锥体等度部件(如导弹壳体、汽车轮毂),加工直径15-150mm。

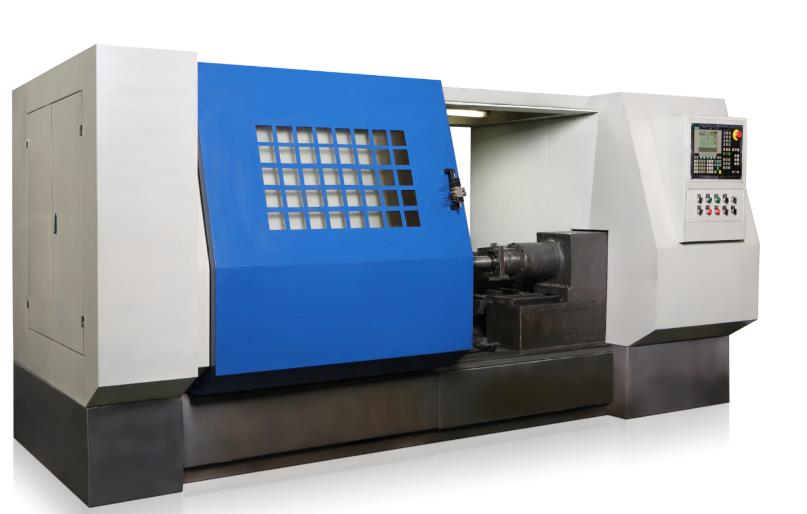

数控旋压机:主流设备采用CNC系统,实现多轴联动(X/Y/Z轴),适用于航空航天发动机壳体、医疗器械管件等复杂件。

对于企业采购而言,选对数控旋压机直接影响生产效率与产品合格率,需重点关注以下三点:

按材料特性匹配设备刚性:加工不锈钢、钛合金等强度材料时,需选择强力旋压机保证足够旋压力,避免设备震动导致精度失控;加工铝材等轻质材料则可优先考虑进给速度快的机型提升效率;

按产品参数确认设备规格:产品直径超过 1 米需关注设备吊装便利性,高度超 400mm 则要核实主轴与尾顶中心距是否满足脱模需求;

按精度需求筛选控制系统:特殊制造需选择多轴联动(五轴为佳)、力位同步控制的机型,确保复杂曲面成形的一致性。