在造纸、印染、食品加工及屠宰养殖等行业的污水处理流程中,格栅机作为前端固液分离的关键设备,其运行稳定性直接决定后续处理效率。这类行业产生的高粘度污水,因富含胶质、油脂、纤维絮团等黏性成分,极易在格栅机运行中出现杂质粘附栅条、耙齿卡滞、间隙堵塞等问题。普通格栅机在此类场景中往往陷入“运行-堵卡-停机清理”的恶性循环,部分工况下甚至需每天停机3-5次,不仅大幅增加人工成本,更导致污水处理系统频繁断流,严重制约生产连续性。因此,高粘度污水格栅机选型的主要逻辑,必须围绕“防粘堵”设计构建全维度解决方案。

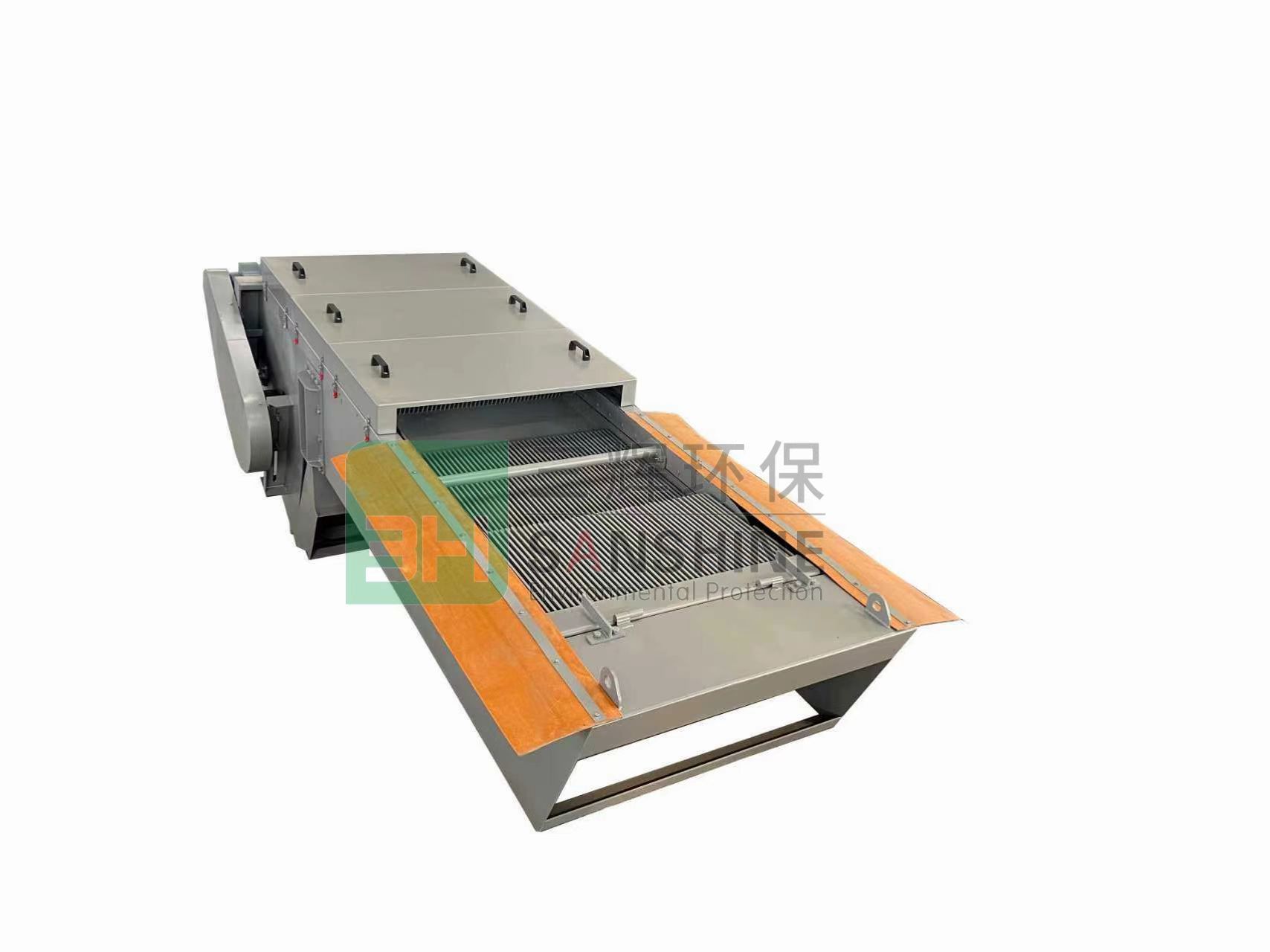

结构优化是防粘堵的基础,重点突破栅条与耙齿的传统设计瓶颈。传统平面栅条因流体流过时易形成涡流死角,黏性杂质易在表面堆积结痂,而弧形曲面栅条通过流线型设计,使污水流动更顺畅,利用流体冲击力减少杂质附着,同时弧形表面的清洁难度也大幅降低。耙齿设计则采用“刚性梳齿+柔性刮片”的组合结构,在梳齿间隙加装耐磨损的硅胶刮片,当耙齿绕栅条转动时,刮片可紧密贴合栅条表面,主动剥离已附着的黏性杂质,避免杂质嵌入齿间造成卡滞。无锡三辉为某大型造纸厂定制的弧形栅条格栅机,正是通过这一结构创新,将栅条杂质粘附量降低70%,设备清理周期从每天3次延长至每周1次,年停机损失减少数万元。

辅助系统升级是防粘堵的重要保障,尤其针对低温和顽固性粘堵场景效果明显。高粘度杂质的粘性随温度降低呈指数级上升,在冬季或低温车间,普通格栅机粘堵频率会增加2-3倍。对此,可在格栅机关键部位加装恒温加热模块,通过智能温控将栅条、耙齿温度稳定维持在30-40℃,既能降低杂质粘性,又能避免高温对设备材质造成损伤。同时配套高压旋转喷淋系统,采用高压水流,通过可360°旋转的喷淋头定向冲洗栅条间隙和耙齿根部,将传统人工清理难以触及的死角残留彻底处理。某印染厂冬季曾因格栅机频繁粘堵导致污水处理系统瘫痪,加装“加热+喷淋”组合系统后,实现冬季连续运行零卡堵,设备有效运行率明显提升

驱动系统的冗余设计则为防粘堵提供动力支撑,避免过载故障导致的系统中断。黏性杂质会使格栅机运行阻力较常规工况增加50%以上,若采用标准功率电机,极易因过载烧毁电机或损坏传动部件。因此选型时需将电机功率提升30%-50%,并配备变频调速功能,可根据格栅前后液位差自动调整转速——杂质较少时低速运行节能,杂质堆积时高速运转增强剥离力。更关键的是加装扭矩传感器和智能反转系统,当运行阻力超过安全阈值时,传感器立即触发信号,驱动耙齿反向转动脱困,待杂质松动后再正向运行,从根本上避免卡机和电机烧毁。

高粘度污水格栅机的选型绝非简单的参数匹配,而是以“主动防粘、智能脱困”先的系统工程。只有将结构优化、辅助升级与动力冗余相结合,构建全流程防粘堵体系,才能让格栅机摆脱频繁清理的困境,真正适配高粘度污水的复杂处理需求,为企业污水处理系统的稳定运行筑牢前端防线。