当设备突然发出在线油液监测传感器报警,现场运维人员的反应往往是“是不是油出问题了?”但真相可能更复杂。油液状态只是整个系统健康的一个缩影,报警背后可能是传感器自身、环境干扰、数据传输异常,甚至是系统配置偏差等多种因素交织的结果。如何快速判断、准确定位并高效响应,是保障工业设备连续稳定运行的关键。

在线油液监测传感器报警类型与触发机制解析

现代在线油液监测传感器通常具备多参数监测能力,包括水分含量、颗粒污染度、粘度变化、温度波动等。每类参数都设有阈值或趋势变化规则,一旦超出预设范围,系统便会触发相应级别的报警(如预警、一般报警、紧急停机提示)。这些报警并非简单“开关式”逻辑,而是基于动态基线和历史数据比对生成的智能判断。例如,水分含量在短时间内陡增,即使未达上限,也可能因变化速率异常而触发预警。理解不同报警类型的触发逻辑,是后续排查的基础。

数据异常报警的常见原因分类与初步判断

报警出现后,首先不是立即更换部件,而是进行归因分析。常见原因可大致分为三类:

传感器本体问题:如探头污染、内部元件老化、密封失效导致进水等;

外部环境干扰:剧烈振动、电磁干扰、极端温湿度超出设备耐受范围;

系统与通信异常:信号传输中断、协议配置错误、平台数据解析偏差等。

初步判断可通过交叉验证完成:比如同时查看历史趋势是否平滑、其他同类设备是否出现类似报警、现场是否有明显工况突变等。若只是单台设备突发异常,且无工艺变动,则更可能指向局部硬件或连接问题。

蜂鸟物联传感器报警排查流程与诊断工具应用

常州蜂鸟物联科技有限公司研发的在线油液监测传感器,在设计之初就融入了易维护与可诊断理念。其配套的微信小程序、手机App及PC端平台,不仅支持实时数据查看,还提供“报警详情”与“自检日志”功能。用户可依次执行以下排查步骤:

1. 确认报警内容:通过App查看具体参数、阈值设定及触发时间;

2. 检查物理状态:观察传感器安装是否松动、外壳有无破损、接线是否牢固;

3. 验证通信链路:确认RS485或4G/5G信号是否正常,MODBUS地址与波特率配置是否匹配;

4. 调取历史趋势:对比报警前后数据曲线,判断是突变还是渐变过程;

5. 启用远程诊断(如支持):部分型号可通过平台发起远程状态检测,辅助判断是否需现场干预。

得益于IP64防护等级及-30℃至80℃的环境适应能力,蜂鸟物联的传感器在多数工业场景下具备良好稳定性,但仍建议定期清洁探头表面,避免油泥或金属碎屑附着影响精度。

从报警到决策:建立高效运维响应的最佳实践

一次有效的报警响应,不应止步于“消除警报”,而应形成闭环管理。建议企业结合蜂鸟物联提供的多端数据接口,将在线油液监测传感器报警纳入整体设备健康管理体系:

分级响应机制:根据报警等级设定不同处理时限与责任人;

知识库积累:记录每次报警原因与处理措施,逐步构建企业专属故障模式库;

预防性维护联动:当某类参数持续接近阈值时,提前安排滤油、换油或部件检查,而非被动等待报警。

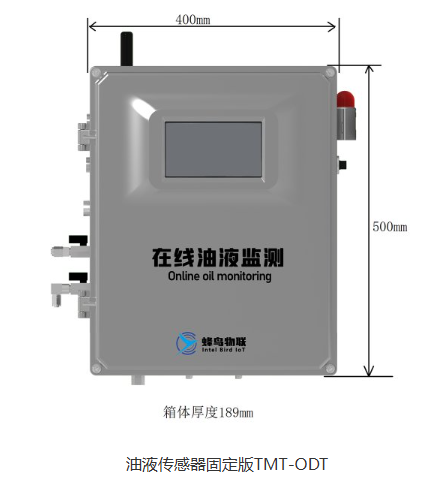

常州蜂鸟物联科技有限公司作为一家由海归团队创办、入选常州市“龙城英才计划”的创新企业,始终聚焦油液监测与工业互联网的深度融合。其在线油液监测传感器已广泛应用于盾构机、石油压裂车、重型矿车等高价值装备,通过高灵敏度感知与多端协同能力,助力用户实现从“事后维修”向“预测性维护”的转型。