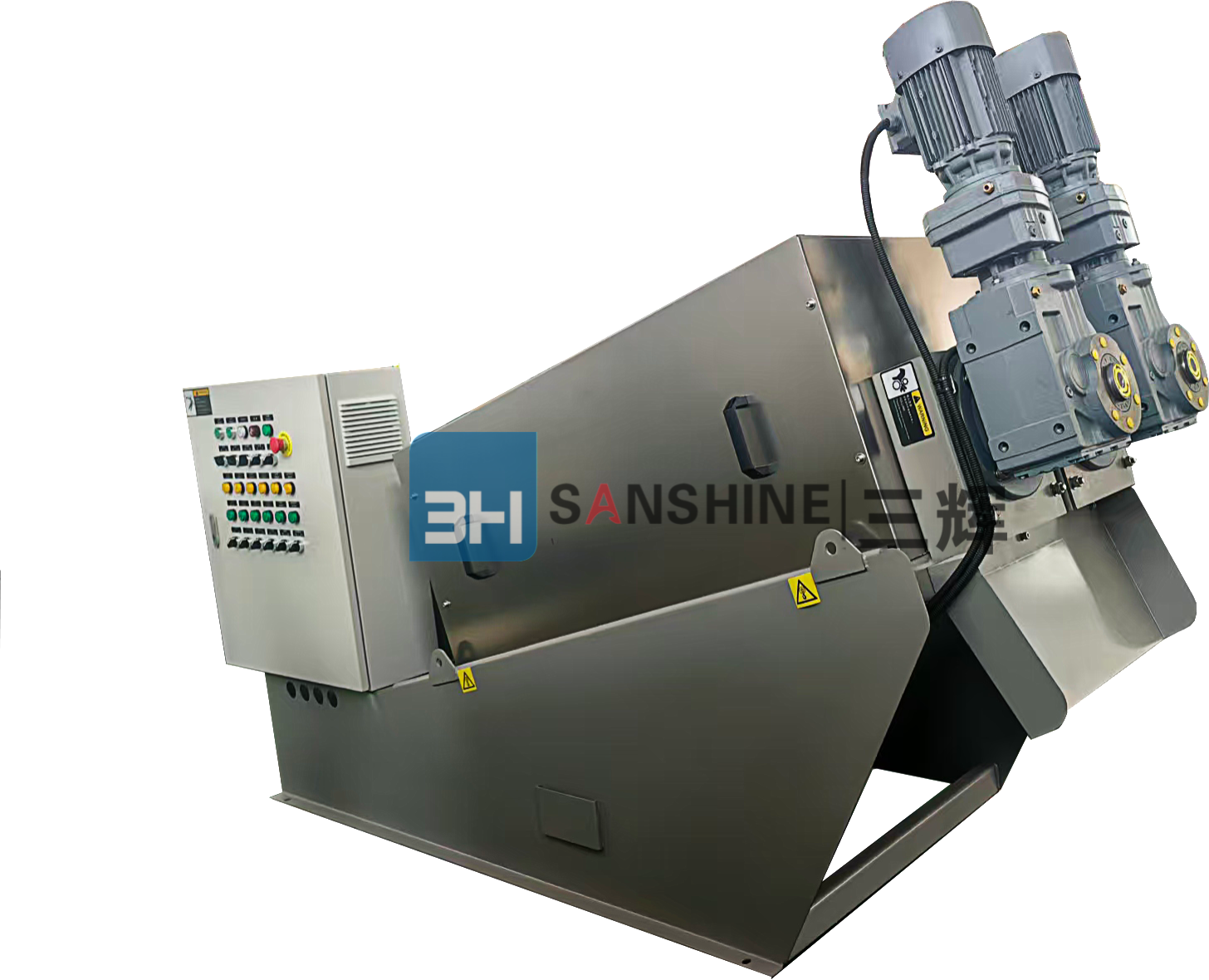

叠螺机运行原理全解析

环保脱水领域的创新突破在污水处理与污泥减量领域,叠螺机凭借其高效、节能、防堵塞的独特优势,成为中小型污水处理厂、食品加工、化工等行业的常见设备。其运行原理融合了螺旋挤压与动静环片过滤技术,通过三阶段渐进式脱水实现污泥固液分离。本文将从技术原理、结构组成、运行流程三大维度,深度解析叠螺机的创新设计。

一、三阶段脱水:从浓缩到泥饼的精密控制叠螺机的脱水过程分为浓缩、脱水、自清洗三大阶段,每个阶段均通过精密的机械设计实现高效运行: 重力浓缩阶段污泥进入设备后,在缓慢旋转的螺旋轴推动下,通过前端较宽的动静环片间隙。此时,自由水在重力作用下通过0.3-1.5mm的滤缝快速排出,污泥体积缩减60%-70%,浓度提升至4%-6%。这一阶段无需额外压力,只依靠重力即可完成初步固液分离。螺旋挤压脱水阶段浓缩后的污泥进入脱水段,螺旋轴螺距沿泥饼出口方向逐渐缩小(从50mm递减至10mm),环片间隙同步收窄。在背压板形成的机械阻力下,污泥受到三重挤压: 空间挤压:螺旋腔体积持续收缩,污泥被强制压缩; 剪切力挤压:螺旋轴旋转产生的剪切力破坏污泥絮团结构,释放结合水; 背压增压:出口处背压板可调节压力范围(0.2-0.6MPa),进一步强化脱水效果。泥饼含水率可降至70%-85%,满足环保排放标准。 动态自清洗阶段螺旋轴旋转带动游动环与固定环产生相对运动,形成“刮擦-冲洗”循环: 机械清扫:游动环旋转时持续清扫固定环表面,防止污泥粘附; 反冲洗系统:设备配备高压喷淋装置,可定时对滤缝进行反向冲洗,彻底清理残留污泥。这一设计使叠螺机无需停机清理,运行稳定性较传统带式脱水机提升40%以上。

二、结构创新:动静环片与螺旋轴的协同设计叠螺机的主要部件由螺旋轴、动静环片组、背压板构成,其创新设计实现高效脱水与防堵塞的平衡: 螺旋轴:采用变螺距设计,前端螺距大(50mm)利于污泥输送,末端螺距小(10mm)强化挤压;表面经耐磨堆焊处理,使用寿命延长至5年以上。动静环片组:由304不锈钢制成的固定环与游动环交替叠加,形成微米级滤缝。游动环通过键槽与螺旋轴连接,既可随轴旋转,又能轴向微动,实现动态自清洗。背压板:采用液压调节系统,可根据污泥特性(如粘度、含砂量)实时调整出口压力,确保泥饼含水率稳定在设定范围。

三、运行优势:低能耗、高效率、易维护叠螺机的运行原理赋予其明显优势: 节能降耗:驱动电机功率只2.2-7.5kW,较带式脱水机节能50%以上; 处理灵活:可处理含水率99%以下的各类污泥,适应性强;维护简便:只需定期更换螺旋轴密封件(周期≥1年),运维成本降低60%;环境友好:全封闭设计杜绝污泥泄漏,运行噪音低于65dB,符合绿色工厂标准。

技术迭代推动行业升级叠螺机通过螺旋挤压与动静环片过滤的协同创新,解决了传统脱水机易堵塞、能耗高、维护难的痛点。其模块化设计更支持多台并联运行,单台处理量可达20m³/h,满足大型项目的扩展需求。随着环保政策趋严,叠螺机凭借“高效、节能、智能”的主要优势,正成为污泥脱水领域的常用设备。