商机详情 -

手动缠绕机优势

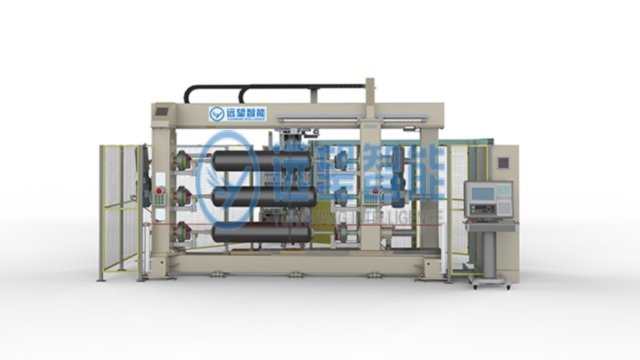

针对储氢瓶缠绕过程中易出现的应力集中问题,我司自主研发的全自动干法缠绕机采用了优化的缠绕工艺与设备设计。龙门式三工位、双驱主框架保障储氢瓶平稳旋转,减少旋转过程中产生的附加应力;碳纤、玻璃纤维缠绕系统采用自主研发的应力优化算法,优化纤维铺层角度与密度,分散应力;伺服张力控制系统采用渐变张力控制技术,避免缠绕初期张力过大导致的应力集中;5轴喂料小车精确控制缠绕轨迹,确保纤维铺放均匀,减少局部应力集中;自动充气、稳压系统保障缠绕过程中瓶内压力稳定,避免压力波动导致的应力变化。通过一系列优化,储氢瓶的应力分布更加均匀,疲劳寿命大幅提升,符合新能源车载储氢瓶的严苛使用要求。充气稳压与缠绕联动,工艺参数实时匹配。手动缠绕机优势

在氢能装备出口市场不断拓展的背景下,我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机符合国际标准。设备采用龙门式三工位、双驱主框架结构,设计符合ISO 19881国际标准要求,可生产满足UN GTR13全球技术法规的储氢瓶。碳纤、玻璃纤维缠绕系统性能优异,伺服张力控制系统精度达到国际先进水平。伺服电子纱架与恒温浸胶系统均通过国际认证,5轴喂料小车定位精度符合国际标准。自动切纱、穿纱、充气、稳压系统功能完善,操作符合国际安全规范,自动贴标称重功能可适配不同国家的标签标准,设备已批量出口至东南亚、欧洲等市场,深受海外客户认可。佛山水平缠绕机5轴喂料响应迅速,氢瓶缠绕轨迹修正及时。

在储氢瓶生产工艺不断优化的过程中,我司自主研发的全自动干法缠绕机发挥着关键作用。设备采用龙门式三工位、双驱主框架结构,可实现缠绕工艺的精确控制。碳纤、玻璃纤维缠绕系统配合伺服张力控制系统,可有效提升储氢瓶的力学性能,降低产品缺陷率。伺服电子纱架与恒温浸胶系统保障原材料的稳定供应与处理,提升生产工艺的稳定性。5轴喂料小车可实现缠绕轨迹的精确优化,提升产品质量。自动切纱、穿纱、充气、稳压系统实现工艺的连续衔接,自动贴标称重功能实现产品质量的全程追溯,设备的应用的,帮助企业不断优化生产工艺,提升产品竞争力。

在高压储氢瓶生产过程中,我司自主研发的全自动干法缠绕机展现出高效稳定的生产能力。龙门式三工位、双驱主框架可实现三个工位的协同作业,生产节拍紧凑,单线日产能大幅提升。碳纤、玻璃纤维缠绕系统采用连续缠绕技术,减少停机时间,配合伺服张力控制系统,确保缠绕质量稳定。伺服电子纱架供料稳定,无断纱现象,恒温浸胶系统温度控制精确,胶液性能稳定。5轴喂料小车运动流畅,无卡顿,缠绕轨迹精确。自动切纱、穿纱、充气、稳压系统操作简单,自动化程度高,自动贴标称重功能快速准确,设备运行稳定性达98%以上,可满足大规模连续生产的需求,为企业提升产能提供有力保障。充气稳压自动化,提升氢瓶缠绕工艺稳定性。

针对新能源车载储氢瓶的批量生产需求,我司自主研发的全自动干法缠绕机具备高效的流水线集成能力。设备采用龙门式三工位、双驱主框架结构,可与前道内胆成型设备、后道固化设备实现无缝衔接,形成完整的生产流水线;碳纤、玻璃纤维缠绕系统的生产节拍可与流水线速度精确匹配,保障生产顺畅;伺服电子纱架具备大容量纱锭,减少流水线生产中的补纱次数;恒温浸胶系统采用大容量胶液槽,适应长时间连续生产;5轴喂料小车的运动速度与流水线同步,提升生产效率;自动切纱、穿纱、充气、稳压系统与自动贴标称重功能实现与流水线的智能联动,实现全流程自动化生产。设备的流水线集成能力,大幅提升了企业的规模化生产水平。自动切纱穿纱系统,提升氢瓶缠绕自动化效率。手动缠绕机优势

可进行碳纤缠绕,适配Ⅳ型车载氢瓶需求。手动缠绕机优势

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,具备明显的工艺适应性与生产灵活性。龙门式三工位、双驱主框架可快速切换生产模式,适配Ⅲ型铝内胆与Ⅳ型塑料内胆储氢瓶的生产。碳纤、玻璃纤维缠绕系统可根据产品设计要求,灵活调整纤维铺层比例与厚度,伺服张力控制系统可针对不同纤维材料预设张力参数,实现精确控制。伺服电子纱架具备多规格纱锭兼容能力,恒温浸胶系统可根据胶液类型调整温控参数。5轴喂料小车采用高精度导轨,运动平稳,定位精确,可实现复杂缠绕轨迹的精确执行。自动切纱、穿纱、充气、稳压系统实现快速换型,自动贴标称重功能高效准确,设备可满足小批量、多品种的生产需求,也可适配大规模流水线生产,为企业提升市场竞争力提供有力保障。手动缠绕机优势