商机详情 -

海南磁控溅射平台

磁控溅射制备薄膜应用于哪些领域?在航空航天领域,磁控溅射技术被普遍应用于制备耐磨、耐腐蚀、抗刮伤等功能薄膜,提高航空航天器件的性能和使用寿命。例如,在航空发动机叶片、涡轮盘等关键零部件上,通过磁控溅射技术可以镀制高温抗氧化膜、热障涂层等,提高零部件的耐高温性能和抗腐蚀性能,延长发动机的使用寿命。此外,磁控溅射技术还可以用于制备卫星和航天器上的导电膜、反射膜等功能性薄膜,满足航空航天器件对性能的特殊要求。磁控溅射技术广泛应用于电子、光学和航空航天等领域。海南磁控溅射平台

该研究所将磁控溅射技术应用于太阳能电池的效率提升,开发了新型减反射与背场薄膜制备工艺。采用中频闭场不平衡磁控溅射技术,在晶硅电池表面沉积 SiNx 减反射膜,通过调控薄膜厚度与折射率,使电池光吸收率提升 8%。同时,利用直流磁控溅射制备 Al 背场薄膜,优化的溅射功率使背场接触电阻降低至 5mΩ・cm²。两种薄膜工艺的协同应用,使太阳能电池转换效率提升 1.2 个百分点,已在光伏企业实现规模化量产,年新增发电量超千万度。在磁控溅射靶材的回收与再利用领域,研究所开发了环保型再生工艺。海南磁控溅射平台磁控溅射技术可以与其他薄膜制备技术相结合,如化学气相沉积、离子束溅射等。

磁控溅射是一种利用磁场控制离子束方向的溅射技术,可以在生物医学领域中应用于多个方面。首先,磁控溅射可以用于生物医学材料的制备。例如,可以利用磁控溅射技术制备具有特定表面性质的生物医学材料,如表面具有生物相容性、抑菌性等特性的人工关节、植入物等。其次,磁控溅射还可以用于生物医学成像。磁控溅射可以制备出具有高对比度和高分辨率的磁性材料,这些材料可以用于磁共振成像(MRI)和磁性粒子成像(MPI)等生物医学成像技术中,提高成像质量和准确性。此外,磁控溅射还可以用于生物医学传感器的制备。磁控溅射可以制备出具有高灵敏度和高选择性的生物医学传感器,如血糖传感器、生物分子传感器等,可以用于疾病诊断和医疗等方面。总之,磁控溅射在生物医学领域中具有广泛的应用前景,可以为生物医学研究和临床应用提供有力支持

在交通领域的节能应用中,该研究所的磁控溅射技术实现了突破性进展。其开发的耐磨减摩涂层通过磁控溅射工艺沉积于汽车发动机三部件表面,利用高致密性薄膜的润滑特性,使部件摩擦系数降低 25%,进而实现整车油耗减少 3% 的 效益。该涂层采用 Cr-Al-N 多元复合体系,通过调控磁控溅射的反应气体比例与脉冲频率,使涂层硬度达到 30GPa 以上,同时保持良好的韧性。经 1000 小时台架试验验证,涂层无明显磨损,使用寿命较传统涂层延长两倍以上,具备极强的产业化推广价值。在未来发展中,磁控溅射技术将会在绿色制造、节能减排等方面发挥更大的作用。

广东省科学院半导体研究所在反应磁控溅射领域的工艺优化成果 ,尤其在化合物薄膜制备中形成技术特色。针对传统反应溅射中靶材 “中毒” 导致的沉积速率骤降问题,团队采用脉冲磁控溅射技术,通过优化脉冲频率与占空比,平衡了靶材溅射与表面反应速率。以 Al₂O₃绝缘薄膜制备为例,通过精确控制磁控溅射的氧气流量与溅射功率比例,使薄膜介电常数达到 9.2,漏电流密度低于 10⁻⁹ A/cm²。该技术已成功应用于半导体器件的钝化层制备,使器件击穿电压提升 20%,可靠性 增强。磁控溅射技术的发展与创新不断推动着新材料、新能源等领域的快速发展。海南磁控溅射平台

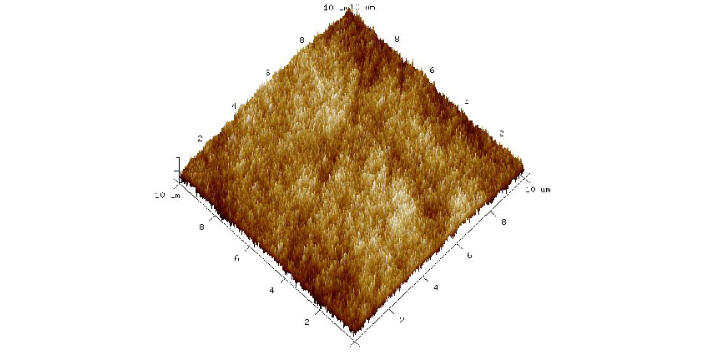

磁控溅射设备的真空度对镀膜质量有很大影响。海南磁控溅射平台

设备成本方面,磁控溅射设备需要精密的制造和高质量的材料来保证镀膜的稳定性和可靠性,这导致设备成本相对较高。耗材成本方面,磁控溅射过程中需要消耗大量的靶材、惰性气体等,这些耗材的价格差异较大,且靶材的质量和纯度直接影响到镀膜的质量和性能,因此品质高的靶材价格往往较高。人工成本方面,磁控溅射镀膜需要专业的工程师和操作工人进行手动操作,对操作工人的技术水平和经验要求较高,从而增加了人工成本。此外,运行过程中的能耗也是磁控溅射过程中的一项重要成本,包括电力消耗、冷却系统能耗等。海南磁控溅射平台