商机详情 -

辽宁直流磁控溅射价格

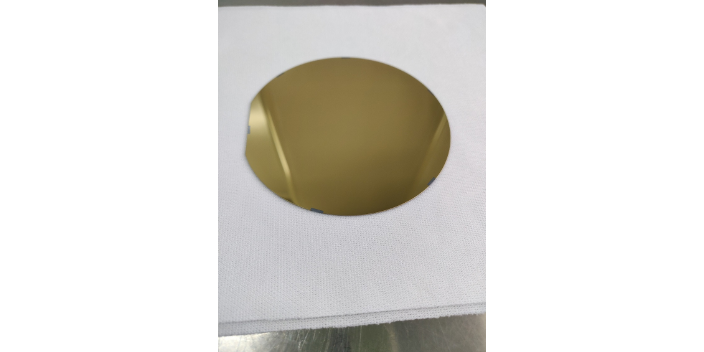

在光学薄膜制备领域,广东省科学院半导体研究所的射频磁控溅射技术展现出独特优势。针对非导电光学功能材料的沉积难题,团队优化了射频电源参数与真空腔体环境,通过精确控制氩气流量与溅射功率,在玻璃及柔性基底上实现了高透明度、低损耗薄膜的可控制备。该技术特别适用于深紫外发光器件的窗口层制备,通过调控磁控溅射的沉积温度与靶基距,使薄膜吸收带边蓝移量达到 20nm 以上,深紫外透射率提升至 85%。相关成果已应用于 UV-LED 消毒设备, 提升了器件的光输出效率。磁控溅射是一种高效的表面涂层技术,可用于制造各种金属、合金、陶瓷和复合材料。辽宁直流磁控溅射价格

广东省科学院半导体研究所在反应磁控溅射领域的工艺优化成果 ,尤其在化合物薄膜制备中形成技术特色。针对传统反应溅射中靶材 “中毒” 导致的沉积速率骤降问题,团队采用脉冲磁控溅射技术,通过优化脉冲频率与占空比,平衡了靶材溅射与表面反应速率。以 Al₂O₃绝缘薄膜制备为例,通过精确控制磁控溅射的氧气流量与溅射功率比例,使薄膜介电常数达到 9.2,漏电流密度低于 10⁻⁹ A/cm²。该技术已成功应用于半导体器件的钝化层制备,使器件击穿电压提升 20%,可靠性 增强。北京真空磁控溅射方案磁控溅射制备的薄膜厚度可以通过调整工艺参数来控制。

在磁控溅射靶材的回收与再利用领域,研究所开发了环保型再生工艺。针对废弃靶材的成分特性,采用机械研磨与化学提纯相结合的预处理方法,去除表面氧化层与杂质,再通过磁控溅射原理进行靶材再生 —— 将提纯后的材料作为靶材,通过溅射沉积于新的衬底上形成再生靶材。该工艺使靶材回收率达到 85% 以上,再生靶材的溅射性能与原生靶材相比偏差小于 5%。不仅降低了资源消耗,更使靶材制备成本降低 40%,为半导体产业的绿色发展提供了可行路径。

广东省科学院半导体研究所在磁控溅射技术的极性调控领域取得 突破,其开发的双向脉冲双靶闭合式非平衡磁控溅射系统独具特色。该系统将两个磁控靶连接于同一脉冲电源,通过周期性变换靶材极性,使两靶交替充当阴极与阳极 —— 阴极靶执行溅射沉积的同时,阳极靶实现表面清洁,形成独特的 “自清洁” 效应。这种设计从根本上解决了传统溅射中靶材表面污染导致的薄膜质量下降问题,尤其适用于高精度半导体薄膜制备。相较于单极性溅射系统,该技术不仅延长了靶材使用寿命,还使薄膜厚度均匀性误差控制在 5% 以内,为大面积镀膜的工业化生产提供了 技术支撑。在医疗器械领域,磁控溅射制备的生物相容性薄膜有利于提高医疗器械的安全性和可靠性。

在磁控溅射靶材的优化设计方面,研究所提出了基于磁场分布的梯度制备方案,并申请相关发明专利。其创新方法根据磁控溅射设备磁场强度分布特征,采用溶液涂布工艺对靶材进行差异化厚度设计 —— 磁场强区增加涂布厚度,弱区减小厚度,经 200-1500℃烧结后形成适配性靶材。这种设计使平面靶材的材料利用率从传统的 30%-40% 提升至 65% 以上,同时通过溶液加工与溅射沉积的协同,使薄膜致密度与附着力较直接溶液沉积法提升两倍以上。该技术有效解决了靶材消耗不均与薄膜质量不足的双重难题,降低了整体制备成本。氩离子在电场作用下加速轰击靶材,溅射出大量的靶原子,靶原子沉积在基片表面形成膜。北京真空磁控溅射方案

在磁控溅射中,磁场的设计和控制是关键环节之一,磁控溅射可以有效地提高离子的利用率和薄膜的覆盖率。辽宁直流磁控溅射价格

在磁控溅射工艺的智能化升级方面,研究所构建了基于大数据的参数优化平台。通过采集数千组磁控溅射实验数据,建立了涵盖功率、气压、温度等参数与薄膜性能的关联模型,利用机器学习算法实现工艺参数的自动匹配。当输入目标薄膜的厚度、电阻率、硬度等指标时,系统可在 10 秒内输出比较好工艺方案,实验验证通过率超过 90%。该平台已应用于半导体光电子器件的研发流程,使新型薄膜材料的开发周期从传统的 3 个月缩短至 2 周。该研究所针对磁控溅射的薄膜应力调控难题,提出了多参数协同优化策略。通过调节磁控溅射的基片偏压与沉积温度,实现薄膜内应力从拉应力向压应力的连续可调 —— 当基片偏压从 0V 增至 - 200V 时,TiN 薄膜的压应力从 1GPa 提升至 5GPa;而适当提高沉积温度可缓解过高应力导致的薄膜开裂问题。这种调控机制使薄膜应力控制精度达到 ±0.2GPa,成功解决了厚膜沉积中的翘曲变形问题,为功率电子器件的金属化层制备提供了关键技术保障。辽宁直流磁控溅射价格