商机详情 -

国内锁相红外热成像系统对比

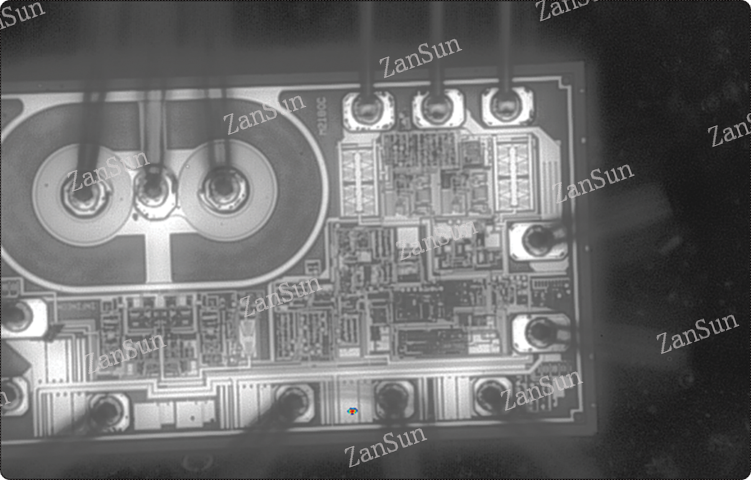

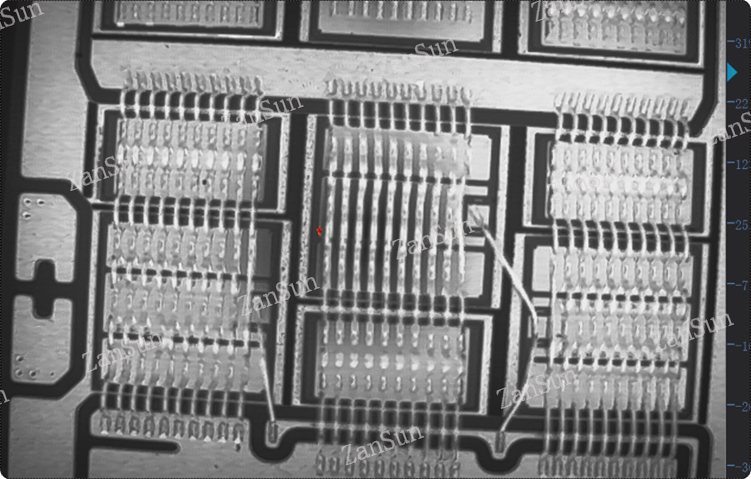

作为国内半导体失效分析设备领域的原厂,苏州致晟光电科技有限公司(简称“致晟光电”)专注于ThermalEMMI系统的研发与制造。与传统热红外显微镜相比,ThermalEMMI的主要差异在于其功能定位:它并非对温度分布进行基础测量,而是通过精确捕捉芯片工作时因电流异常产生的微弱红外辐射,直接实现对漏电、短路、静电击穿等电学缺陷的定位。该设备的重要技术优势体现在超高灵敏度与微米级分辨率上:不仅能识别纳瓦级功耗所产生的局部热热点,还能确保缺陷定位的精细度,为半导体芯片的研发优化与量产阶段的品质控制,提供了可靠的技术依据与数据支撑。高灵敏度红外相机( mK 级),需满足高帧率(至少为激励频率的 2 倍,遵循采样定理)以捕捉周期性温度变化。国内锁相红外热成像系统对比

Thermal和EMMI是半导体失效分析中常用的两种定位技术,主要区别在于信号来源和应用场景不同。Thermal(热红外显微镜)通过红外成像捕捉芯片局部发热区域,适用于分析短路、功耗异常等因电流集中引发温升的失效现象,响应快、直观性强。而EMMI(微光显微镜)则依赖芯片在失效状态下产生的微弱自发光信号进行定位,尤其适用于分析ESD击穿、漏电等低功耗器件中的电性缺陷。相较之下,Thermal更适合热量明显的故障场景,而EMMI则在热信号不明显但存在异常电性行为时更具优势。实际分析中,两者常被集成使用,相辅相成,以实现失效点定位和问题判断。半导体失效分析锁相红外热成像系统选购指南三维可视化通过相位信息实现微米级深度定位功能,能够无盲区再现被测物内部构造。

比如在半导体失效分析、航空航天复合材料深层缺陷检测、生物医学无创监测等领域,锁相红外技术能完成传统技术无法实现的精细诊断,为关键领域的质量控制与科研突破提供支撑。随着技术的发展,目前已有研究通过优化激励方案、提升数据处理算法速度来改善检测效率,未来锁相红外技术的局限性将进一步被削弱,其应用场景也将持续拓展。

回归**赛道,致晟光电始终以半导体行业需求为导向,专注打造适配半导体器件研发、生产全流程的失效分析解决方案,成为国产半导体检测设备领域的中坚力量

苏州致晟光电科技有限公司自主研发的 RTTLIT 系统以高精度ADC(模数转换)芯片检测为例,其内部电路对电激励变化高度敏感,即便0.1%的电流波动,也可能造成局部温度异常,影响缺陷定位和分析结果。通过实时监控系统,可将参数波动控制在0.01%以内,从而有效保障热成像数据的可靠性和准确性。这不仅提升了锁相热成像系统在电子元件检测中的应用价值,也为生产线上的高精度元件质量控制提供了稳定、可控的技术环境,为后续失效分析和工艺优化提供了坚实支撑。红外探测器同步采集样品表面的热辐射;

在电子产业中,锁相热成像系统的检测精度在很大程度上依赖于电激励参数的稳定性,因此实时监控电激励参数成为保障检测结果可靠性的关键环节。在电子元件检测过程中,电激励的电流大小、频率稳定性等参数可能会受到电网波动、环境温度变化等因素影响而产生微小波动。虽然这些波动看似微不足道,但对于高精度电子元件而言,哪怕极小的变化也可能导致温度分布偏差,从而干扰对实际缺陷的判断。

为此,RTTLIT统能够持续采集电激励参数,并将监测数据即时反馈给控制系统,实现对激励源输出的动态调整,使电流、频率等参数始终维持在预设范围内。 锁相红外无需拆解即可穿透外壳,捕捉内部焊点虚接、金属互联缺陷产生的热信号,保障检测效率与器件完好。失效分析锁相红外热成像系统牌子

锁相红外技术能有效检测IC漏电、短路及结温异常等问题。国内锁相红外热成像系统对比

在工业生产与设备运维中,金属构件内部微小裂纹、复合材料层间脱粘等隐性缺陷,往往难以通过目视、超声等传统检测手段发现,却可能引发严重的安全事故。锁相红外热成像系统凭借非接触式检测优势,成为工业隐性缺陷检测的重要技术手段。检测时,系统通过激光或热流片对工件施加周期性热激励,当工件内部存在裂纹时,裂纹处热传导受阻,会形成局部 “热堆积”;而复合材料脱粘区域则因界面热阻增大,热响应速度与正常区域存在明显差异。系统捕捉到这些细微的热信号差异后,经锁相处理转化为清晰的热图像,工程师可直观识别缺陷的位置、大小及形态。相较于传统检测方法,该系统无需拆解工件,检测效率提升 3-5 倍,且能检测到直径小于 0.1mm 的微小裂纹,广泛应用于航空发动机叶片、风电主轴、压力容器等关键工业构件的质量检测与运维监测。国内锁相红外热成像系统对比