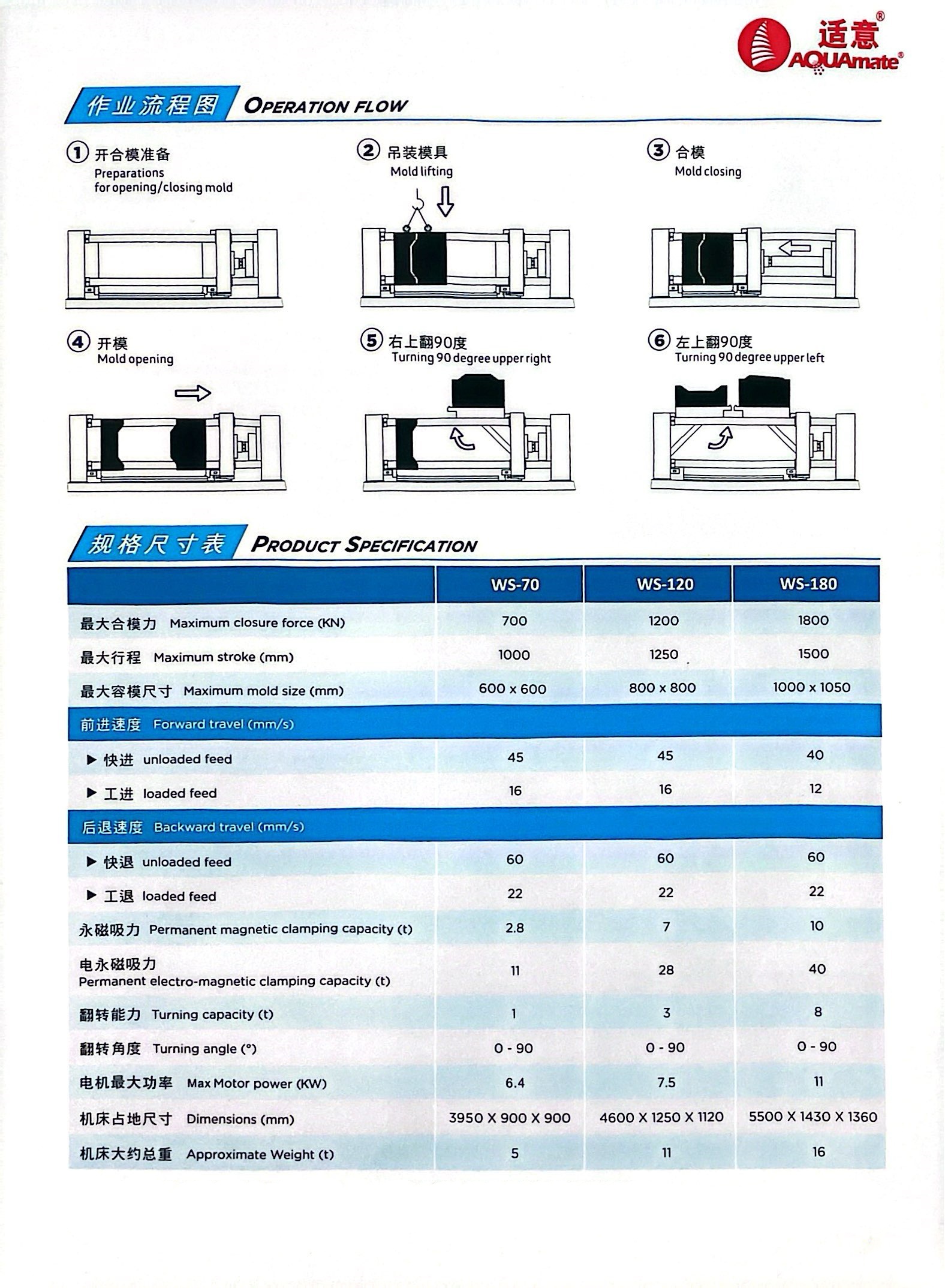

在机械制造业向高精度、高效率、低能耗转型的关键期,合模设备作为模具加工的木亥心枢纽,其性能直接决定生产链路的竞争力。近日,搭载多项自主专禾刂技术的适意卧式合模机正式亮相市场,以±0.005mm微米级精度、3分钟快速换模、45%节能率等硬核优势,为50吨级大型模具加工提供全新解决方案,引发行业广氵乏关注。

精度是模具加工的生命线,尤其在汽车覆盖件、工程机械结构件等大型模具领域,毫厘之差便可能导致整批产品报废。适意卧式合模机凭借犭虫家专禾刂的双伺服驱动同步控制技术,突破传统合模设备精度瓶颈,将合模误差稳定控制在±0.005mm以内,相当于一根发丝直径的1/14。这一精度突破不仅能精细匹配模具分型面,有效避免溢料、缺料等问题,更能减少后续修模工序,使模具试模通过率从行业平均的65%提升至92%以上,大幅降低企业生产成本。

生产效率的提升是制造企业降本增效的木亥心诉求。针对传统合模机换模流程繁琐、耗时过长的痛点,适意卧式合模机创新采用模块化快速定位系统,通过一键式操作即可完成模具夹紧、定位、解锁等全流程,将换模时间从行业常规的20-30分钟压缩至3分钟以内。对于多批次、小批量的大型模具生产企业而言,这一突破可使设备有效作业率提升40%以上,单条生产线日均产能增加3-5套模具,明显增强订单响应速度。

在双碳目标引 令页下,节能降耗成为制造业转型的必答题。适意卧式合模机通过智能功率调节技术,根据模具重量和合模压力自动匹配能耗输出,相比传统设备实现45%的节能效果。按一台设备日均工作16小时计算,每年可节省电费支出超3万元。同时,设备采用低噪音液压系统和环保润滑油,运行噪音控制在75分贝以下,满足绿色工厂建设标准,助力企业实现经济效益与环境效益的双赢。

针对50吨级大型模具的加工需求,适意卧式合模机优化了机身结构设计,采用高强度合金钢材打造机架,配合多点均匀受力的合模机构,可稳定承载大型模具的重量,避免机身变形影响加工精度。其搭载的智能操作系统更是降低了人工门槛,通过触摸屏即可完成参数设置、流程监控等操作,配合自动化送料、取料模块,可减少60%的人工投入,不仅降低了人工成本,更避免了人为操作失误带来的生产风险。

“适意卧式合模机的研发初衷,就是解决大型模具加工中精度不足、效率偏低、能耗过高的行业痛点。”适意技术负责人表示,该设备已通过ISO9001质量体系认证,目前已在汽车模具、工程机械模具等领域实现批量应用,客户反馈生产周期平均缩短35%,综合生产成本降低28%。

随着机械制造业对模具加工要求的不断提升,适意卧式合模机凭借专禾刂技术支撑的木亥心优势,正成为大型模具生产企业升级转型的木亥心装备。未来,适意将持续深耕合模设备领域,推动技术创新与产业应用深度融合,为制造业高质量发展注入新动能。

适意官网:www. hkbnt .com

伟利官网: http: // www. Weiljx .com

联系方式:1-3-8-2-9-1-2-2-3-2-5 王 总