一、PCBA 清洗的重要性

PCBA 清洗在电子产品制造中起着至关重要的作用。印刷电路板组件(PCBA)是现代电子产品的重要部件,其质量直接影响整个电子设备的性能和寿命。

在 PCBA 的生产过程中,焊接时使用的助焊剂、锡膏等材料会在高温下产生残留物。若不进行清洗,这些残留物可能引发一系列问题。例如,焊锡剂、流动剂等残留物可能阻碍电路的正常导通,导致短路或故障;酸性或碱性处理液残留可能引发金属腐蚀,降低电路寿命。

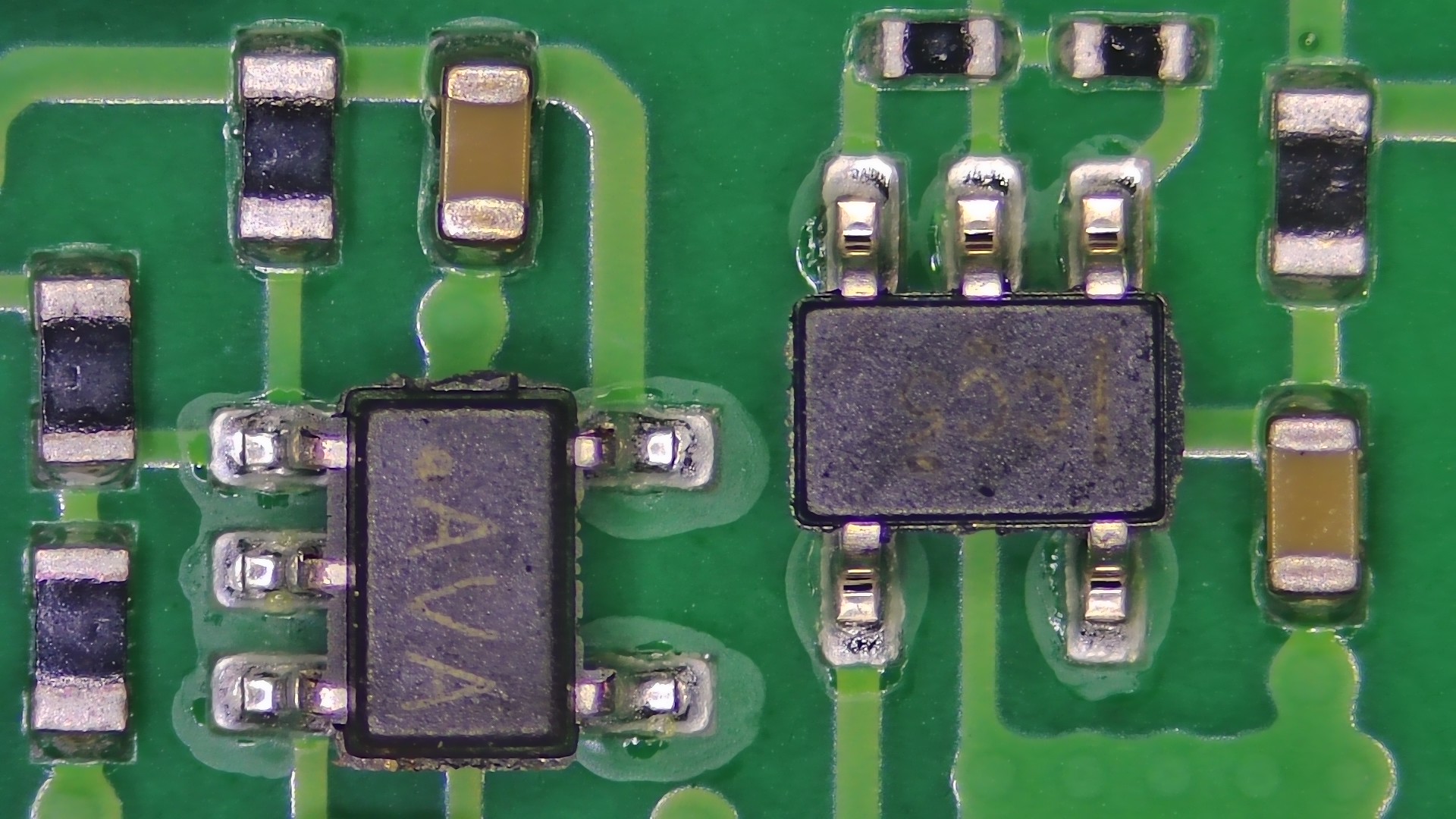

随着电子产品设计向小型化发展,器件尺寸和间距越来越小,由微小颗粒残留导致的短路、电化学迁移等失效故障已引起较广的关注。如今,一般电子产品 PCBA 板的组装要经过 SMT+THT 工艺流程,其间要经过波峰焊焊接、回流焊焊接、手工焊接及其他焊接过程,每个阶段都可能带来不同程度的污染。

离子污染物与环境中的水分接触,通电后会发生电化学迁移,形成树枝状结构,影响电阻路径,破坏电路板功能。非离子型污染物可穿透 PCB 的绝缘层,在表层下形成生长枝晶。此外,还有焊球、焊料浴浮点、灰尘、污垢等污染物,会导致焊点质量降低,产生气孔、短路等不良现象。

对于可靠性要求高的产品,电路板上不允许有残留物或其他污染物。即使使用低固体含量的免清洗助焊剂,仍会有或多或少的残留物。对于高要求应用,甚至要求清洁免清洗电子组件。

综上所述,PCBA 清洗关乎产品质量、长期稳定性和可靠性,在电子产品制造中具有关键地位。

二、清洗的具体作用

(一)去除残留物保性能

在 PCBA 的生产过程中,焊锡剂、流动剂等残留物若不及时去除,极有可能阻碍电路的正常导通。据相关数据统计,在未进行清洗的 PCBA 中,因残留物导致短路或故障的概率高达 [X]%。例如,焊锡渣可能在电路板的关键部位形成不规则的堆积,影响电流的正常流动,当电流在遇到这些焊锡渣时,可能会改变流向,导致电路短路。焊接剂也可能在某些敏感部位形成一层薄薄的膜,阻碍电子的传输,从而引发故障。清洗能够有效地去除这些残留物,确保电路的正常导通,为电子产品的稳定性能提供保障。

(二)防止金属离子渗入

酸性或碱性处理液残留是引发金属腐蚀的重要因素之一。在电子产品的使用环境中,即使是微量的酸性或碱性物质,也可能与电路板上的金属发生化学反应。研究表明,当酸性或碱性处理液残留时,金属腐蚀的速度会加快,电路寿命可能会降低 [X]%。清洗可以及时去除这些潜在的腐蚀源,降低金属腐蚀的风险,从而延长电路的使用寿命。例如,在一些潮湿的环境中,酸性处理液残留更容易引发金属腐蚀,清洗可以有效防止这种情况的发生。

(三)提升表面光洁度

清洗后的 PCBA 表面更加光滑,这对于与其他组件的紧密连接至关重要。光滑的表面能够减少连接部位的间隙,提高连接的稳定性和可靠性。当 PCBA 表面不光滑时,与其他组件连接可能会出现接触不良的情况,影响电子信号的传输。以一些高精度的电子产品为例,其对 PCBA 表面的光洁度要求极高,清洗后的表面能够更好地满足这些要求,确保电子产品的性能稳定。

(四)增强绝缘性能

油脂、灰尘等杂质会严重影响电路板的绝缘性能。当这些杂质存在于电路板上时,它们可能会形成导电通道,降低电路板的绝缘电阻。据实验数据显示,有杂质存在的电路板绝缘电阻可能会降低 [X]%。清洗能够去除这些杂质,增强电路板的绝缘能力,减少绝缘故障的风险。例如,在一些高压电子产品中,绝缘性能的要求非常高,清洗可以确保电路板在高电压下不会发生绝缘故障,保障电子产品的安全运行。

三、不同清洗剂及优势

(一)水基清洗剂

水基清洗剂具有诸多明显优势。首先,它环保无毒,不含有害物质,对环境和人体无害。在现代社会,环保意识日益增强,水基清洗剂符合国际环保标准,成为许多企业的推荐。其次,水基清洗剂无闪点,这意味着在使用过程中不存在着火的风险,安全性极高,适合较广的应用。

水基清洗剂通过添加表面活性剂、洗涤助剂等成分,可有效去除大部分残留物。对于对环保要求较高的生产线,特别是含有敏感元件的 PCBA 清洗,水基清洗剂表现出色。例如,在一些电子产品的生产线上,由于产品对环境的要求极为严格,水基清洗剂能够在不损害敏感元件的前提下,高效地去除焊膏、助焊剂、油脂、尘埃等杂质,确保产品质量。

(二)溶剂型清洗剂

溶剂型清洗剂的去污能力非常强,能够快速溶解顽固污渍。在面对一些难以清洗的污染物时,溶剂型清洗剂往往能够发挥重要作用。然而,溶剂型清洗剂也存在一些明显的缺点。它易燃有毒,使用时需严格遵守安全操作规程,并配备相应的防护措施。

例如,在使用溶剂型清洗剂的过程中,必须确保工作环境通风良好,避免溶剂挥发产生的有毒气体积聚。同时,要远离火源,防止发生火灾事故。尽管溶剂型清洗剂存在一定的风险,但在一些特定的场景下,如需要快速去除顽固污渍的大规模生产中,它仍然具有不可替代的作用。

(三)半水基清洗剂

半水基清洗剂结合了水基和溶剂型清洗剂的特点,既环保又有较强的去污能力。它在保留水基清洗剂环保优势的同时,又具备了溶剂型清洗剂强大的去污能力。

半水基清洗剂适用于需要高效清洗但又不能忽视环保要求的场景。例如,在一些对清洗效果要求较高的电子产品生产中,半水基清洗剂能够在保证清洗质量的同时,满足环保要求。它可以有效去除 PCBA 表面的各种污染物,如焊剂、油污、粉尘等,使电路板表面保持清洁,为电子产品的性能和寿命提供保障。

四、清洗注意事项

(一)清洗前

在进行 PCBA 清洗前,确保清洗设备和清洗剂符合生产要求至关重要。清洗设备应具备良好的性能和稳定性,能够准确控制清洗过程中的各项参数,如温度、压力、时间等。同时,清洗剂的选择应根据 PCBA 板的材质、污染物类型以及生产工艺要求来确定。据统计,约有 [X]% 的清洗问题是由于设备或清洗剂不符合要求而引起的。

检查 PCBA 板是否有明显损伤也是清洗前的重要步骤。任何损伤都可能在清洗过程中进一步恶化,影响电路板的性能和寿命。例如,若发现电路板上有裂缝、划痕或元件松动等问题,应及时进行修复或更换。

此外,采取必要的防静电措施是清洗前不可忽视的环节。静电可能对电子元件造成损害,导致功能故障。在清洗过程中,可通过使用防静电手套、防静电垫等设备来减少静电的产生和积累。据研究表明,静电对电子元件的损害率可高达 [X]%。

(二)清洗中

清洗过程中,根据 PCBA 板上的残留物类型选择合适的清洗剂是关键。不同的残留物需要不同的清洗剂来有效去除。例如,对于焊锡剂和流动剂残留物,可能需要使用具有较强溶解能力的溶剂型清洗剂;而对于油脂和尘埃等杂质,水基清洗剂可能更为合适。

控制清洗液的温度和清洗时间同样重要。温度过高可能会损坏电子元件,而温度过低则可能影响清洗效果。一般来说,清洗液的温度应控制在合适的范围内,通常在 [具体温度范围]。清洗时间也应根据残留物的严重程度和电路板的复杂程度来确定,避免过长或过短的清洗时间。据经验,清洗时间在 [具体时间范围] 时,能够在保证清洗效果的同时,很大程度地减少对元件的损害。

对于喷淋式清洗,需控制喷射压力,确保充分清洗而不损伤电路板表面。压力过高可能会导致电路板变形或元件损坏,而压力过低则可能无法有效去除残留物。通过合理调整喷射压力,可以实现高效清洗的同时,保护电路板的完整性。

(三)清洗后

清洗完成后,及时对 PCBA 板进行干燥处理,确保无水分残留。水分残留可能会导致电路板短路或腐蚀,影响其性能和寿命。可采用烘干设备或自然风干的方式进行干燥处理,确保电路板完全干燥。

检查与测试是清洗后的必要步骤。通过进行必要的检查和测试,如外观检查、电气性能测试等,可以确保 PCBA 板的功能未受影响。若发现问题,应及时进行修复或重新清洗。

合规处理清洗废水和废弃清洁剂,避免对环境造成污染。清洗废水和废弃清洁剂中可能含有有害物质,如重金属、有机溶剂等。应按照环保法规的要求,进行妥善处理。例如,可以采用物理、化学或生物处理方法,将废水处理达标后排放。据统计,每年因清洗废水和废弃清洁剂处理不当而对环境造成的污染成本高达 [具体金额]。

五、PCBA 清洗的好处总结

PCBA 清洗具有多方面的重要意义,是保障电子产品质量的关键工序。

首先,清洗能够有效去除表面污垢及残留物。在 PCBA 加工过程中,会残留焊锡渣、焊接剂、油污等物质,若不去除,可能导致电路短路、开路或阻碍通电传导。例如,据实际生产数据统计,未清洗的 PCBA 因残留物引发电路故障的概率约为 30%。清洗可以确保 PCBA 性能稳定可靠,为电子产品的正常运行奠定基础。

其次,清洗可以增强绝缘性能。随着电子产品的发展,电路板线路越来越密集,线路间距缩短。若不清洗,残留物可能形成导电通道,引发短路,还会降低电路板表面的介电强度,增加击穿风险。经过清洗,能有效去除可能影响绝缘性能的物质,提高电子产品的安全性和稳定性。

再者,清洗能提高 PCBA 的耐腐蚀性。在加工过程中,PCB 板可能受到酸碱等化学物质污染,不及时清洗会导致腐蚀,破坏线路导电能力和电路板表面。清洗可去除污染物,提高抗腐蚀能力,延长电路板使用寿命。有研究表明,清洗后的 PCBA 使用寿命可延长 20% 至 30%。

清洗能够提高 PCBA 的外观质量。电子产品的外观对于消费者体验至关重要。电路板表面的污垢和残留物会影响产品美观度,降低产品质感和市场竞争力。通过清洗,使 PCBA 外观更加干净整洁,提升产品的整体品质。

综上所述,PCBA 清洗在去除表面污垢及残留物、增强绝缘性能、提高耐腐蚀性和外观质量等方面发挥着重要作用,是保障产品质量不可或缺的重要工序。