商机详情 -

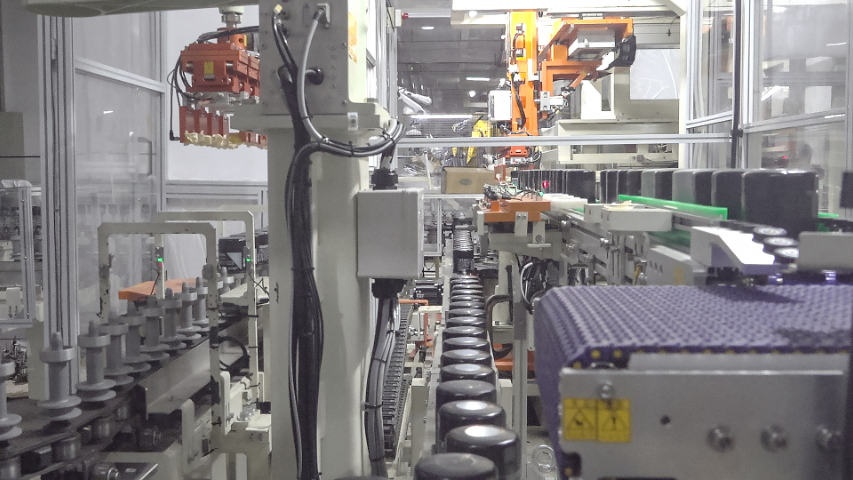

沈阳小型粉状喷涂产线

产线的PLC控制系统是实现全流程自动化管控的关键,采用高性能工业PLC控制器,支持多任务并行处理,响应时间≤10ms。系统集成了投入、喷涂、移载、固化、取出等全工序的控制模块,通过PROFINET工业以太网与各设备、传感器实时通讯,数据传输延迟≤100ms。控制系统具备可视化操作界面,管理人员可实时监控各工位运行状态、工艺参数、产品产量等信息,支持参数在线调整与故障报警。同时,系统具备数据记录与追溯功能,可存储3年以上的生产数据,包括产品型号、生产批次、工艺参数、质量检测结果等,支持按多维度查询,为生产管理与质量追溯提供可靠数据支撑。喷粉间内喷枪精确定位,配合治具旋转实现无死角喷涂;沈阳小型粉状喷涂产线

移载机的精密搬运组件采用真空吸盘与机械夹爪复合设计,可适配不同材质与形状的汽车零部件。真空吸盘采用硅胶材质,吸附压力0.3-0.8MPa可调,适合吸附平整光滑的工件表面;机械夹爪采用铝合金材质,夹爪开合行程50-250mm可调,适合抓取异形或不规则工件。复合抓取机构通过传感器自动判断工件类型,选择合适的抓取方式,确保抓取稳定可靠。组件配备压力传感器与位移传感器,实时监测抓取力与工件位置,当检测到工件尺寸或重量变化时,自动调节抓取参数,避免损伤工件或抓取不牢,提升了移载机的多品种适配能力。沈阳小型粉状喷涂产线治具清扫系统清洗液循环再生,降低耗材消耗与环保压力;

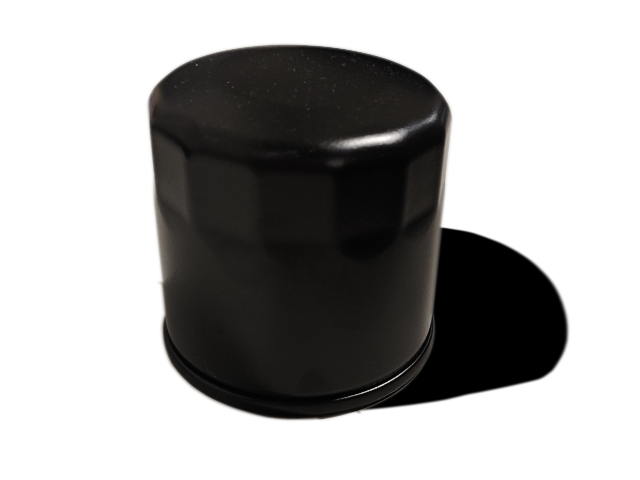

治具旋转工位的关键优势在于实现汽车零部件各方位无死角喷涂,其旋转机构采用伺服电机驱动,配合精密减速器,转速可在5-30r/min范围内无级可调,且转速波动≤±0.5r/min。治具与产品通过定位销精确固定,定位间隙≤0.02mm,确保旋转过程中产品无偏移。为适配不同尺寸产品,治具采用模块化设计,可快速更换定位组件,更换时间≤3分钟。在密闭喷涂房内,旋转机构与喷粉系统实时联动,喷粉枪根据治具旋转速度动态调整出粉量与喷涂角度,确保粉末均匀覆盖产品表面,尤其是深腔、凹槽等复杂部位。旋转工位还配备转速监测传感器,当检测到转速异常时立即触发报警并停机,避免因旋转故障导致喷涂缺陷,保障喷涂质量稳定性。

治具的清洗液温度控制技术提升了清洗效果,采用PID恒温控制与加热功率动态调节模式。超声波清洗槽安装电加热管与温度传感器,温度传感器实时采集清洗液温度,通过PLC控制系统调节加热功率,将温度精确控制在40-60℃,该温度范围是清洗液溶解残留粉末的合适温度。清洗槽内安装搅拌装置,使清洗液温度均匀,上下温度偏差≤±2℃。清洗槽外壁安装保温层,减少热量散失,降低能耗。通过精确的温度控制,清洗液对残留粉末的溶解能力提升30%以上,治具清洗时间缩短40%,清洁合格率达99.8%。清洁后治具经检测合格,重新投入循环使用保障产品品质稳定;

喷粉间的粉末湿度控制技术避免了粉末受潮结块,保障喷涂质量稳定。粉末储料罐安装除湿装置与温湿度传感器,除湿装置采用冷冻式干燥机,将罐内湿度控制在≤40%RH;储料罐内安装搅拌器,定期搅拌粉末,防止结块。粉末输送管路采用保温层包裹,避免环境空气中的水分凝结进入管路。喷粉间配备恒温恒湿装置,将环境湿度控制在40-60%RH。系统还配备粉末结块检测传感器,安装在粉末输送泵出口,当检测到结块粉末时,自动分流至废料收集箱并报警。通过各方位的湿度控制,粉末流动性稳定在安息角≤32°,荷质比稳定,喷涂过程顺畅。粉房内气流均匀性优化,确保粉末颗粒均匀分布于工件表面;沈阳小型粉状喷涂产线

旋转治具转速可精确调控,适配不同尺寸汽车零部件喷涂需求;沈阳小型粉状喷涂产线

高温烘烤区的输送线系统采用耐高温不锈钢网带设计,可承受220℃的高温环境,网带表面粗糙度Ra≤0.8μm,避免划伤产品涂层。输送线速度在0.3-0.5m/min范围内无级可调,与固化工艺时间精确匹配,确保产品在高温炉内的固化时间符合要求(通常180-220℃下恒温15-30分钟)。输送线配备纠偏装置,实时监测网带运行位置,当出现偏移时自动调整,纠偏精度达±5mm,避免产品碰撞炉壁。此外,输送线入口与出口均设置密封帘与过渡段,减少炉内热量散失,维持炉内温度稳定。输送线与高温炉、移载机系统联动,实现产品的平稳转运与固化流程的自动化衔接,保障固化工序的连续性与稳定性。沈阳小型粉状喷涂产线