商机详情 -

南昌粉状喷涂产线工厂直销

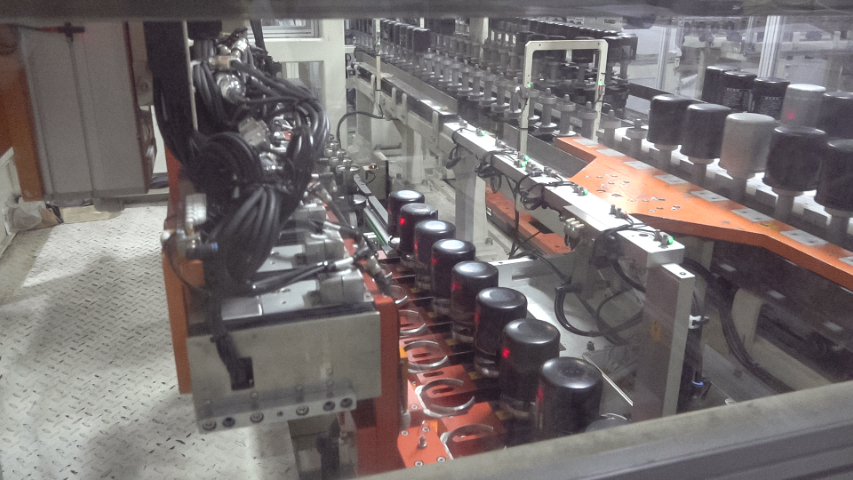

喷粉间的粉末回收系统是实现资源循环与环保生产的关键组成,其采用脉冲布袋除尘器进行粉末回收。回收系统通过负压风机产生稳定负压,将喷粉间内未吸附的粉末吸入除尘器,经布袋过滤后,粉末回收率达95%以上。过滤后的洁净空气经活性炭吸附进一步净化后排放,排放气体中颗粒物浓度≤5mg/m³,符合GB 30981-2020标准要求。回收的粉末经筛分处理后,可重新混入新粉中使用,混合比例不超过30%,确保涂层质量不受影响。系统配备自动清灰功能,通过脉冲电磁阀定期对滤袋进行清灰,清灰周期可根据粉尘堆积量自动调整,保障过滤效率稳定。此外,回收系统与喷粉系统联动,当回收效率低于90%时,自动降低喷粉量并发出预警,避免粉末浪费与环保超标。生产线全流程采用PLC控制系统,实现自动化精确管控;南昌粉状喷涂产线工厂直销

产线的快速换型技术大幅提升了多品种生产的适配能力,通过模块化设计与参数预存功能实现高效换型。设备层面,治具、喷粉枪喷嘴、抓取夹具等关键组件均采用标准化快换接口,换型时通过自动存取机构快速更换;参数层面,MES系统预存40+种主流汽车零部件的生产工艺参数,换型时只需调用对应参数包,系统自动下发至各设备,无需人工逐点调试。换型过程中,系统具备参数校验功能,确保各设备参数匹配一致。通过快速换型技术,产线从一种产品切换至另一种产品的时间≤15分钟,较传统换型方式效率提升70%,可灵活响应小批量、多批次的生产需求。模块化粉状喷涂产线工艺治具与产品同步流转至粉房,密闭环境避免粉末扩散污染;

治具的热膨胀补偿设计是保障高温固化过程中定位精度的关键技术,采用“材质匹配+结构补偿”双重策略。治具主体选用与工件材质热膨胀系数相近的材料,如钢质工件适配镶嵌Invar合金的6061-T6铝合金治具,铝合金工件直接选用同材质治具。结构上采用镂空式、对称式设计,减少热容量,使治具受热均匀;定位销与治具主体采用浮动式连接,配备弹性补偿元件,可吸收部分热变形量。通过有限元分析模拟高温环境下的热变形趋势,在关键定位部位预留0.03-0.05mm的补偿间隙。治具出厂前经220℃恒温2小时的高温老化测试,重复3次后定位精度偏差≤0.03mm,确保高温固化时工件定位偏差控制在0.05mm以内,保障涂层均匀性。

移载机的精密搬运组件采用真空吸盘与机械夹爪复合设计,可适配不同材质与形状的汽车零部件。真空吸盘采用硅胶材质,吸附压力0.3-0.8MPa可调,适合吸附平整光滑的工件表面;机械夹爪采用铝合金材质,夹爪开合行程50-250mm可调,适合抓取异形或不规则工件。复合抓取机构通过传感器自动判断工件类型,选择合适的抓取方式,确保抓取稳定可靠。组件配备压力传感器与位移传感器,实时监测抓取力与工件位置,当检测到工件尺寸或重量变化时,自动调节抓取参数,避免损伤工件或抓取不牢,提升了移载机的多品种适配能力。治具旋转工位驱动产品匀速转动,为表面整体喷涂提供基础保障;

产线的应急响应与故障处理预案覆盖设备故障、电力中断、火灾等多种突发情况,形成标准化的应急处理流程。应急响应系统实时监测产线运行状态,当检测到突发故障时,立即触发应急措施:设备故障时切断故障设备电源,启动备用设备;电力中断时启动UPS应急电源,为控制系统与安全设备供电;火灾风险时,切断所有设备电源,启动消防系统。应急通讯模块自动向相关人员发送应急信息,确保快速响应。故障处理预案明确了处理流程、责任人员与处理时限,定期组织应急演练,验证预案可行性,使产线突发故障的处理效率提升60%。喷粉系统根据零部件型号,自动匹配出粉量与喷涂压力参数;深圳粉状喷涂产线哪个好

粉房粉末湿度精确控制,避免结块保障喷涂稳定性;南昌粉状喷涂产线工厂直销

高温固化炉的温度梯度控制技术确保工件各部位同步固化,采用“分区加热+多点测温+PID精确调节”模式。炉内按长度方向分为3-5个单独加热区,每个加热区配备单独的电加热管与温度传感器,加热管功率可单独调节。温度传感器均匀布置在炉内上、中、下、左、右五个方位,实时采集各区域温度数据,通过PLC控制系统的PID算法,自动调节各加热区的加热功率,消除温度梯度。例如,当检测到炉内前端温度低于设定值时,自动提升前端加热区功率,同时微调其他区域功率。通过温度梯度控制,炉内各区域温度均匀性偏差≤±3℃,确保工件各部位涂层固化效果一致,提升涂层性能的稳定性。南昌粉状喷涂产线工厂直销