商机详情 -

模块化粉状喷涂产线回收

高温固化炉的节能设计有效降低了能耗,炉体采用岩棉保温层,保温厚度≥100mm,保温效果好,减少热量散失。加热系统采用变频控制技术,根据炉内温度与工件数量动态调节加热功率,避免空炉高温运行导致的能耗浪费。催化燃烧后的热空气部分回流至活性炭再生系统,实现热量回收,降低再生能耗。此外,固化炉与产线运行联动,当无工件进入时,自动进入低温保温模式,待有工件时快速升温至设定温度。通过这些节能设计,固化炉的能耗降低20-30%,为产线整体节能作出重要贡献。高温固化后的产品经降温处理,流转至自动取出机工位;模块化粉状喷涂产线回收

高温固化炉是确保涂层性能达标的关键设备,采用电加热方式,加热功率0-10kW/区可调,炉内按长度方向分为3-5个单独加热区,实现温度梯度精确控制。炉内温度采用PT100铂电阻传感器实时监测,测量精度±0.5℃,通过PLC控制系统的PID算法,将炉内温度稳定控制在设定值±3℃范围内。炉内配备双风机与多导流板,形成螺旋式气流循环,确保炉内温度均匀,无气流死角。固化炉的炉门采用充气式密封胶条,密封性能优良,减少热量散失;炉体采用岩棉保温层,保温效果好,降低能耗。固化炉还配备废气收集装置,将固化过程中产生的少量VOCs收集后导入废气处理系统,确保环保排放,符合绿色生产要求。稳定可靠粉状喷涂产线回收自动取出机码垛协同技术,提升成品仓储转运效率;

治具的清洗液温度控制技术提升了清洗效果,采用PID恒温控制与加热功率动态调节模式。超声波清洗槽安装电加热管与温度传感器,温度传感器实时采集清洗液温度,通过PLC控制系统调节加热功率,将温度精确控制在40-60℃,该温度范围是清洗液溶解残留粉末的合适温度。清洗槽内安装搅拌装置,使清洗液温度均匀,上下温度偏差≤±2℃。清洗槽外壁安装保温层,减少热量散失,降低能耗。通过精确的温度控制,清洗液对残留粉末的溶解能力提升30%以上,治具清洗时间缩短40%,清洁合格率达99.8%。

产线的安全联锁系统构建了各方位的作业安全保障体系,覆盖各关键工位。喷粉间舱门配备安全联锁开关,开启时自动切断喷粉系统与高压静电发生器电源;移载机作业区域安装安全光栅,人员侵入时立即停机;治具与工件、喷粉设备均配备静电接地装置,接地电阻≤4Ω,接地不良时触发停机报警。高温固化炉的炉门与加热系统联锁,炉门开启时停止加热;缓存链的检修通道门与运行系统联锁,确保检修时设备停机。安全联锁系统还与应急报警装置联动,当发生安全隐患时,立即发出声光报警并向管理人员推送预警信息,确保人员与设备安全,符合GB 50058等安全设计规范。喷粉间防爆电气系统,杜绝粉尘的安全隐患;

喷粉间的粉末回收系统是实现资源循环与环保生产的关键组成,其采用脉冲布袋除尘器进行粉末回收。回收系统通过负压风机产生稳定负压,将喷粉间内未吸附的粉末吸入除尘器,经布袋过滤后,粉末回收率达95%以上。过滤后的洁净空气经活性炭吸附进一步净化后排放,排放气体中颗粒物浓度≤5mg/m³,符合GB 30981-2020标准要求。回收的粉末经筛分处理后,可重新混入新粉中使用,混合比例不超过30%,确保涂层质量不受影响。系统配备自动清灰功能,通过脉冲电磁阀定期对滤袋进行清灰,清灰周期可根据粉尘堆积量自动调整,保障过滤效率稳定。此外,回收系统与喷粉系统联动,当回收效率低于90%时,自动降低喷粉量并发出预警,避免粉末浪费与环保超标。取出机工位创新性设计产品缓存链,提升产线柔性化水平;小型粉状喷涂产线优势

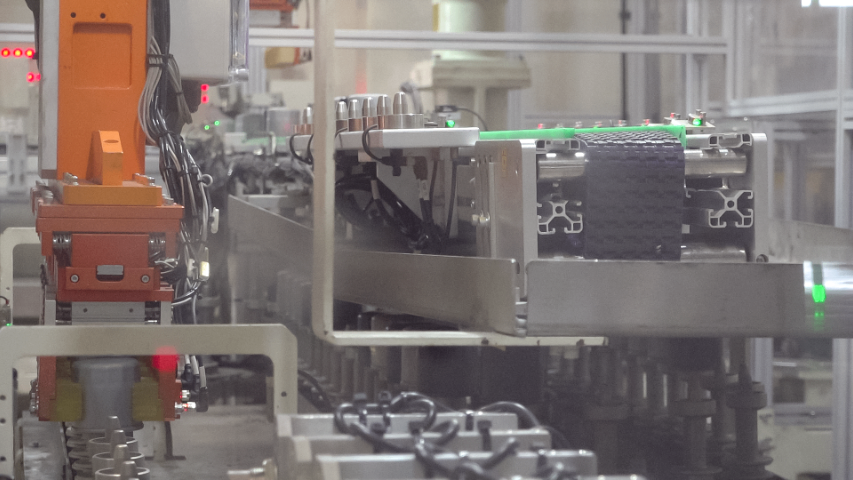

生产线全流程采用PLC控制系统,实现自动化精确管控;模块化粉状喷涂产线回收

缓存链的控制系统实现了柔性化的产品存储与调度,采用PLC控制器与触摸屏操作界面,支持手动与自动两种控制模式。自动模式下,系统与取出机、后段产线实时联动,根据后段产线状态自动调整缓存链运行方向与速度;手动模式下,操作人员可通过触摸屏手动控制缓存链启停、正反转,方便设备调试与维护。控制系统具备产品计数功能,实时统计缓存链内的产品数量,当数量达到上限或下限时发出报警提示。此外,系统具备故障记忆功能,记录设备运行过程中的故障信息,便于维修人员排查问题,保障缓存链的稳定运行。模块化粉状喷涂产线回收