商机详情 -

上海汽车燃油箱氦检测设备种类

针对普通汽车燃油箱的 “涂装后检测需求”,该设备可通过 “防刮伤工装” 避免检测过程中损伤油箱涂装层,解决传统设备的外观损伤问题。普通汽车燃油箱涂装后需进行密封检测,传统设备的定位工装、真空腔内壁多为金属材质,易划伤涂装层(划伤率达 5%);该设备的防刮伤工装采用 “软接触” 设计:定位块表面粘贴 3M 保护膜(硬度 Shore A 40),与油箱接触的真空腔区域粘贴聚乙烯软膜,充氦接头采用软质硅胶材质,所有与油箱接触的部件均避免金属直接接触。同时,夹紧力控制在 50N 以内,避免过紧导致涂装层脱落。经测试,该设备检测涂装后油箱的划伤率≤0.2%,完全符合普通汽车燃油箱的外观要求,减少因检测导致的涂装返工,降低生产成本。测试漏率符合 GB 19482-2025,保障燃油箱安全。上海汽车燃油箱氦检测设备种类

设备的 “低温适应性设计” 使其能在寒冷地区稳定运行,适配新能源与普通汽车燃油箱的全地域生产需求,而传统检测设备常因低温出现性能衰减。北方冬季车间温度可低至 - 10℃,传统水检法易出现水管结冰,压降法受温度影响检测误差超 30%;传统氦检设备的真空泵油在低温下黏度增加,抽速下降 40%,真空腔密封件弹性降低导致密封失效。该设备通过三重低温优化:一是真空泵舱配备油温加热器(功率 1.5kW),将真空泵油温度维持在 40-50℃,确保抽速稳定(200m³/h,-10℃时无衰减);二是真空腔密封件采用耐低温丁腈橡胶(工作温度 - 30℃~80℃),配合密封槽加热片(功率 500W),防止密封件低温硬化;三是充氦管路采用伴热带加热(功率 20W/m),维持管内氦气温度≥15℃,避免温度过低导致的压力波动。实测显示,在 - 10℃~35℃环境温度范围内,设备检测周期波动≤2 秒,漏率检测误差≤±3%,真空度维持稳定(5×10⁻³mbar),完全满足东北、西北等寒冷地区车企的生产需求,无需额外建设恒温车间,降低了基建成本。上海汽车燃油箱氦检测设备种类氦气浓度可在 10%-99.99% 调节,适配不同检测场景。

针对普通汽车燃油箱的 “螺纹接口密封检测”,该设备可通过 “螺纹特定密封工装” 确保接口密封检测的准确性,避免传统设备的接口检测误差。普通汽车燃油箱的螺纹接口(如加油口、放油口)是密封薄弱区,传统设备的密封工装多为 O 型圈密封,易因螺纹间隙导致误判;该设备的螺纹特定密封工装采用 “锥形密封 + 螺纹预紧” 设计:工装为锥形结构,表面带有密封胶圈,旋入螺纹接口后预紧(扭矩 5-10N・m),形成可靠密封;同时,工装内置压力传感器,监测密封压力是否达标(≥0.5Kpa),确保密封可靠。螺纹特定工装适配常见的螺纹规格(如 M20、M24),更换时间≤1 分钟。特定工装使螺纹接口的漏率检测误差≤±3%,检出率达 99.8%,避免因接口密封检测不准确导致的不合格品流出。

设备的 “噪音控制设计” 改善车间工作环境,符合新能源与普通汽车工厂的环保要求,避免传统设备的噪音污染。传统氦检设备因真空泵、压缩机高速运行,噪音常达 90dB 以上,超过 GB/T 50087-2013《工业企业噪声控制设计规范》中 85dB 的限值,影响操作人员健康;该设备通过多重噪音控制:一是真空泵舱采用双层隔音结构(内层为 50mm 厚吸音棉,外层为 2mm 厚钢板),隔音量达 30dB;二是压缩机采用低噪音机型(噪音≤70dB),并安装减震垫(阻尼系数 0.2),减少振动噪音;三是真空管路采用柔性连接(橡胶软管),避免刚性连接导致的振动传递;四是设备外壳采用吸音材料喷涂(表面吸音系数 0.5),进一步降低噪音辐射。经测试,该设备运行噪音≤75dB,远低于传统设备,符合车间环保要求,操作人员无需佩戴隔音耳罩,工作环境舒适度明显提升,减少噪音对健康的影响。10Kpa 充氦压力避免燃油箱焊缝应力集中。

设备的 “压力补偿功能” 消除环境温度变化对检测结果的影响,确保新能源与普通汽车燃油箱检测结果的一致性,避免传统设备的温度敏感性问题。传统设备的充氦压力受环境温度影响大(温度每变化 1℃,压力变化约 0.3%),导致检测误差;该设备的压力补偿功能:在充氦管路中安装温度传感器,实时监测环境温度与氦气温度,根据理想气体状态方程(PV=nRT)自动补偿充氦压力:当温度升高 1℃时,压力自动降低 0.03Kpa;当温度降低 1℃时,压力自动升高 0.03Kpa。压力补偿使充氦压力精度维持在 ±0.1Kpa 以内,检测误差≤±3%,无论环境温度如何变化(15-35℃),检测结果始终一致,确保新能源与普通汽车燃油箱的批量检测质量稳定,避免因温度变化导致的不合格品误判。测试漏率支持高温 / 低温环境,精度波动≤±3%。上海汽车燃油箱氦检测设备种类

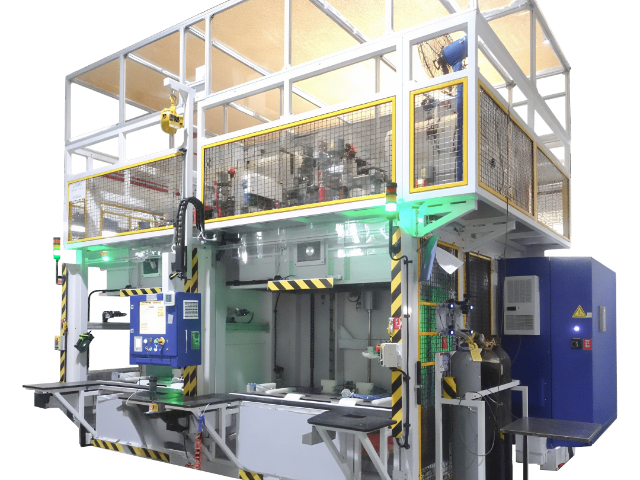

真空腔定制含顶开 / 侧开可选,适配不同生产线布局。上海汽车燃油箱氦检测设备种类

设备的 “自动校准功能” 确保检测精度长期稳定,减少人工校准的工作量与误差,解决传统设备校准繁琐的问题。传统设备需定期(如每月)由专业人员使用标准漏孔手动校准,校准时间长(2 小时)且易出现人为误差;该设备的自动校准功能:内置 2.17×10⁻⁵mbar・l/s 标准漏孔(符合 JJG 596-2021),可设置自动校准周期(如每日首班检测前、每检测 100 台油箱后),校准过程自动执行:系统关闭油箱充氦通路,将标准漏孔接入检测回路,测量检漏仪读数与标准漏孔值的偏差,自动修正检测参数(如灵敏度),校准时间≤5 分钟。校准数据自动存储在设备中,可生成校准报告,支持追溯。自动校准功能使检测精度长期维持在 ±5% 以内,减少人工校准的工作量与误差,提升设备的可靠性与易用性。上海汽车燃油箱氦检测设备种类