商机详情 -

中山汽车燃油箱氦检测设备推荐厂家

设备的 “防静电接地监测功能” 为新能源汽车高压油箱检测提供额外安全保障,避免因接地不良导致的静电风险。新能源汽车高压油箱检测环境中,接地不良是静电积累的主要原因之一,传统设备只配备接地端子,但未监测接地状态,若接地松动,仍存在安全隐患;该设备在接地回路中安装接地电阻监测仪(测量范围 0-10Ω,精度 ±0.1Ω),实时监测接地电阻:当接地电阻>4Ω 时,立即发出声光报警(红色警示),并禁止启动检测程序;只有接地电阻≤4Ω 时,才能启动设备。监测仪每 10 秒采集一次数据,数据记录在检测日志中,可追溯接地状态的历史变化(如某时间段接地电阻波动,可能是接地端子松动)。防静电接地监测功能符合 GB 50169-2016《接地装置施工及验收规范》的要求,为新能源汽车高压油箱检测提供了 “双重防静电保障”(接地 + 离子风枪),进一步降低静电风险,确保生产安全。氦气浓度通过质量流量控制器调节,精度 ±0.5% FS。中山汽车燃油箱氦检测设备推荐厂家

设备的 “能耗监测功能” 帮助车企实现能源精细化管理,降低运行成本,符合新能源汽车行业的绿色发展理念,避免传统设备的能耗不透明问题。传统设备的能耗数据难以统计,车企无法针对性节能;该设备的能耗监测功能:实时监测设备各模块(真空泵、压缩机、加热模块、控制系统)的能耗,生成能耗报表(日报、周报、月报),显示各模块能耗占比(如真空泵能耗占比 60%,压缩机占比 20%)、单位产品能耗(如每台油箱检测能耗 0.1 度)。能耗数据可上传至工厂能源管理系统(EMS),帮助车企识别高能耗环节(如真空泵待机能耗高),针对性采取节能措施(如设置真空泵休眠时间)。能耗监测功能使车企能准确核算检测环节的能源成本,实现能源精细化管理,年节能潜力达 10%-15%,进一步降低运行成本。国产汽车燃油箱氦检测设备源头厂家氦气浓度 30%-50% 适配焊缝定位,降低检测成本。

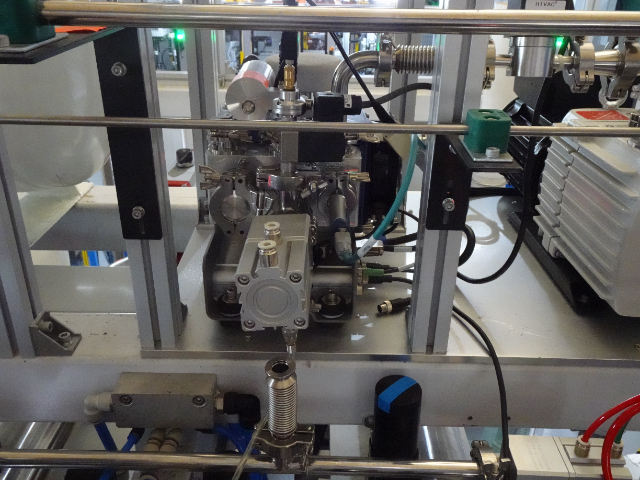

设备的 “自动校准功能” 确保检测精度长期稳定,减少人工校准的工作量与误差,解决传统设备校准繁琐的问题。传统设备需定期(如每月)由专业人员使用标准漏孔手动校准,校准时间长(2 小时)且易出现人为误差;该设备的自动校准功能:内置 2.17×10⁻⁵mbar・l/s 标准漏孔(符合 JJG 596-2021),可设置自动校准周期(如每日首班检测前、每检测 100 台油箱后),校准过程自动执行:系统关闭油箱充氦通路,将标准漏孔接入检测回路,测量检漏仪读数与标准漏孔值的偏差,自动修正检测参数(如灵敏度),校准时间≤5 分钟。校准数据自动存储在设备中,可生成校准报告,支持追溯。自动校准功能使检测精度长期维持在 ±5% 以内,减少人工校准的工作量与误差,提升设备的可靠性与易用性。

针对普通汽车燃油箱的 “低成本维护需求”,该设备采用 “易损件标准化” 设计,降低维护成本与备件采购难度,解决传统设备备件特定性强、价格高的问题。传统设备的密封圈、滤芯等易损件多为特定型号,价格高且采购周期长;该设备的易损件采用标准化设计:密封圈采用国标尺寸(如 O 型圈规格符合 GB/T 3452.1),滤芯采用通用的 5μm 精密滤芯(市场易采购),真空泵油采用国标真空润滑油(如 GB/T 2591)。标准化易损件价格较传统特定件降低 50%(如密封圈从 500 元 / 个降至 250 元 / 个),采购周期从 15 天缩短至 3 天,同时操作人员可轻松购买备件,无需依赖设备厂家,降低维护成本与备件短缺风险,特别适合中小车企的低成本维护需求。氦气回收含自动再生功能,分子筛寿命延长至 1 年。

设备的 “维护提醒功能” 确保易损件及时更换,避免因部件老化导致的设备故障,解决传统设备维护不及时的问题。传统设备依赖操作人员经验判断维护时间,易出现维护不及时或过度维护;该设备的维护提醒功能:根据易损件的使用寿命(如密封圈 1 万次、滤芯 5000 次、真空泵油 6 个月)与设备运行时间,自动计算剩余寿命,当剩余寿命达到阈值(如 10%)时,发出声光提醒(黄色警示),并在触摸屏上显示需更换的部件、更换步骤、备件型号。维护提醒与设备运行绑定,若易损件超期未更换,设备会限制部分功能(如只允许检测 10 台后停机),强制维护。维护提醒功能使易损件更换及时率达 100%,设备因部件老化导致的故障减少 60%,延长设备使用寿命,降低维护成本。测试漏率误差≤±5%,数据可追溯至单台油箱。国产汽车燃油箱氦检测设备源头厂家

真空腔尺寸定制覆盖 300-1500mm 长度,满足异形油箱需求。中山汽车燃油箱氦检测设备推荐厂家

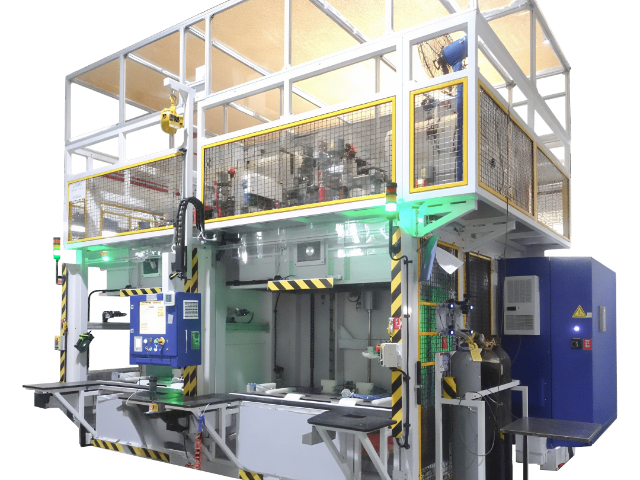

该汽车燃油箱氦检测设备同时适配新能源汽车与普通汽车的高压燃油箱检漏需求,关键优势在于通过氦检技术与真空箱法,彻底解决了传统水检、压降法精度不足的行业痛点。传统水检法只能检测 1×10⁻³mbar・l/s 以上的泄漏,且检测后需烘干油箱,易导致金属部件锈蚀,对新能源汽车高压油箱的微泄漏(要求≤1×10⁻⁵mbar・l/s)完全无法覆盖;压降法受温度、环境压力影响大,检测误差常超 20%,难以满足高压燃油箱的密封安全标准。而该设备采用磁偏转式氦质谱检漏仪,结合真空箱法构建高真空检测环境(真空度≤5×10⁻³mbar),测试漏率稳定达 2.17×10⁻⁵mbar・l/s,相当于每小时泄漏量只有 0.001L,远低于 GB 19482-2025 对高压燃油箱的泄漏限值。针对新能源汽车高压油箱(工作压力常达 30-50Kpa)的特殊需求,设备可通过定制真空腔的密封结构(采用耐高压氟橡胶密封圈,耐压≥1MPa),确保检测过程中油箱与真空腔的可靠隔离,同时 10Kpa 的充氦压力设定既能保证氦气充分渗透焊缝、接口等密封薄弱区,又避免高压对油箱造成塑性变形,完美平衡检测精度与工件保护。中山汽车燃油箱氦检测设备推荐厂家