商机详情 -

热红外显微镜联系人

车规级芯片作为汽车电子系统的重心,其可靠性直接关系到汽车的安全运行,失效分析是对提升芯片质量、保障行车安全意义重大。在车规级芯片失效分析中,热红外显微镜发挥着关键作用。芯片失效常伴随异常发热,通过热红外显微镜分析其温度分布,能定位失效相关的热点区域。比如,芯片内部电路短路、元器件老化等故障,会导致局部温度骤升形成明显热点。从而快速定位潜在的故障点,为功率模块的失效分析提供了强有力的工具。可以更好的帮助车企优化芯片良率与安全性。在高低温循环(-40℃~125℃)中监测车载功率模块、传感器的热疲劳退化。热红外显微镜联系人

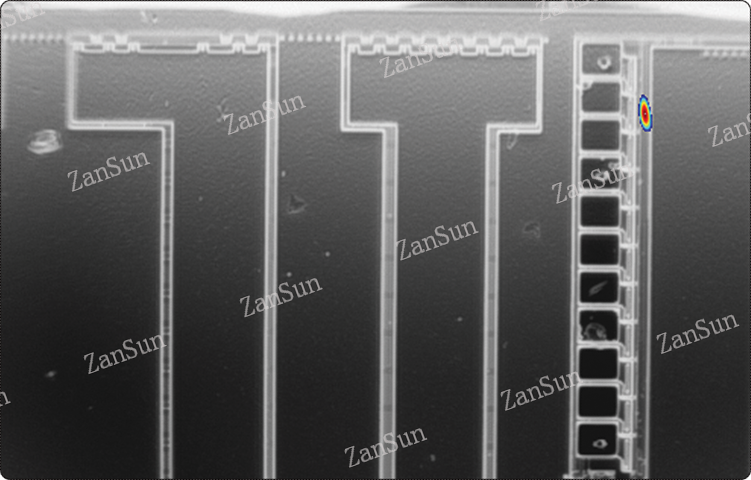

热红外显微镜(Thermal EMMI)技术,作为半导体失效分析领域的关键手段,通过捕捉器件内部产生的热辐射,实现失效点的精细定位。它凭借对微观热信号的高灵敏度探测,成为解析半导体故障的 “火眼金睛”。然而,随着半导体技术不断升级,器件正朝着超精细图案制程与低供电电压方向快速演进:线宽进入纳米级,供电电压降至 1V 以下。这使得失效点(如微小短路、漏电流区域)产生的热量急剧减少,其辐射的红外线信号强度降至传统检测阈值边缘,叠加芯片复杂结构的背景辐射干扰,信号提取难度呈指数级上升。

锁相热红外显微镜品牌排行热红外显微镜利用锁相技术,有效提升热成像的清晰度与准确性 。

热红外显微镜和红外显微镜并非同一事物,二者是包含与被包含的关系。红外显微镜是个广义概念,涵盖利用0.75-1000微米红外光进行分析的设备,依波长分近、中、远红外等,通过样品对红外光的吸收、反射等特性分析化学成分,比如识别材料中的官能团,应用于材料科学、生物学等领域。而热红外显微镜是其分支,专注7-14微米的热红外波段,无需外部光源,直接探测样品自身的热辐射,依据黑体辐射定律生成温度分布图像,主要用于研究温度分布与热特性,像定位电子芯片的热点、分析复合材料热传导均匀性等。前者侧重成分分析,后者聚焦热特性研究。

非制冷热红外显微镜的售价因品牌、性能、功能配置等因素而呈现较大差异 。不过国产的非制冷热红外显微镜在价格上颇具竞争力,适合长时间动态监测。通过锁相热成像等技术优化后,其灵敏度(通常 0.01-0.1℃)和分辨率(普遍 5-20μm)虽稍逊于制冷型,但性价比更具优势。与制冷型相比,非制冷型无需制冷耗材,适用于 PCB、PCBA 等常规电子元件的失效分析;制冷型灵敏度更高(可达 0.1mK)、分辨率更低(低至 2μm),多用于半导体晶圆等对检测要求较高的场景。非制冷热红外显微镜在中低端工业检测领域应用较多。热红外显微镜可实时监测电子设备运行中的热变化,预防过热故障 。

热红外显微镜(Thermal EMMI)的突出优势二:

与传统接触式检测方法相比,热红外显微镜的非接触式检测优势更胜——无需与被测设备直接物理接触,从根本上规避了传统检测中因探针压力、静电放电等因素对设备造成的损伤风险,这对精密电子元件与高精度设备的检测尤为关键。在接触式检测场景中,探针接触产生的机械应力可能导致芯片焊点形变或线路微损伤,而静电放电(ESD)更可能直接击穿敏感半导体器件。

相比之下,热红外显微镜通过捕捉设备运行时的热辐射信号实现非侵入式检测,不仅能在设备正常工作状态下获取实时数据,更避免了因接触干扰导致的检测误差,大幅提升了检测过程的安全性与结果可靠性。这种非接触式技术突破,为电子设备的故障诊断与性能评估提供了更优解。 区分 LED、激光二极管的电致发光热点与热辐射异常,优化光电转换效率。热红外显微镜联系人

热红外显微镜在 3D 封装检测中,通过热传导分析确定内部失效层 。热红外显微镜联系人

在电子领域,所有器件都会在不同程度上产生热量。器件散发一定热量属于正常现象,但某些类型的缺陷会增加功耗,进而导致发热量上升。

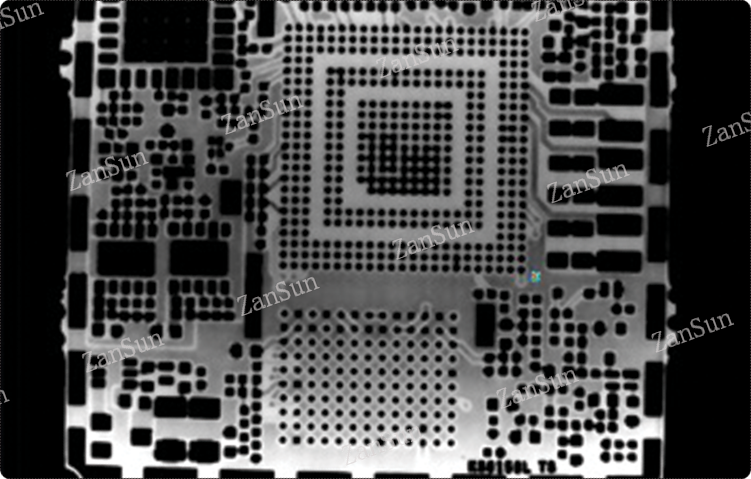

在失效分析中,这种额外的热量能够为定位缺陷本身提供有用线索。热红外显微镜可以借助内置摄像系统来测量可见光或近红外光的实用技术。该相机对波长在3至10微米范围内的光子十分敏感,而这些波长与热量相对应,因此相机获取的图像可转化为被测器件的热分布图。通常,会先对断电状态下的样品器件进行热成像,以此建立基准线;随后通电再次成像。得到的图像直观呈现了器件的功耗情况,可用于隔离失效问题。许多不同的缺陷在通电时会因消耗额外电流而产生过多热量。例如短路、性能不良的晶体管、损坏的静电放电保护二极管等,通过热红外显微镜观察时会显现出来,从而使我们能够精细定位存在缺陷的损坏部位。 热红外显微镜联系人