商机详情 -

显微热红外显微镜设备制造

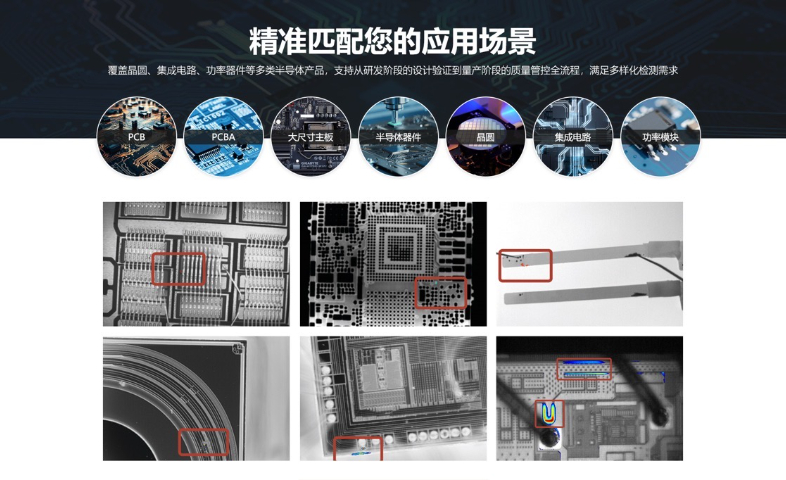

RTTLITP20热红外显微镜通过多元化的光学物镜配置,构建起从宏观到纳米级的全尺度热分析能力,灵活适配多样化的检测需求。Micro广角镜头可快速覆盖整块电路板、大型模组等大尺寸样品,直观呈现整体热分布与散热趋势,助力高效完成初步筛查;0.13~0.3X变焦镜头支持连续倍率调节,适用于芯片封装体、传感器阵列等中尺度器件,兼顾整体热场和局部细节;0.65X~0.75X变焦镜头进一步提升分辨率,清晰解析芯片内部功能单元的热交互过程,精细定位封装中的散热瓶颈;3X~4X变焦镜头可深入微米级结构,解析晶体管阵列、引线键合点等细节部位的热行为;8X~13X变焦镜头则聚焦纳米尺度,捕捉短路点、漏电流区域等极其微弱的热信号,满足先进制程下的高精度失效定位需求。热红外显微镜原理中,红外滤光片可筛选特定波长的红外辐射,针对性观测样品特定热辐射特性。显微热红外显微镜设备制造

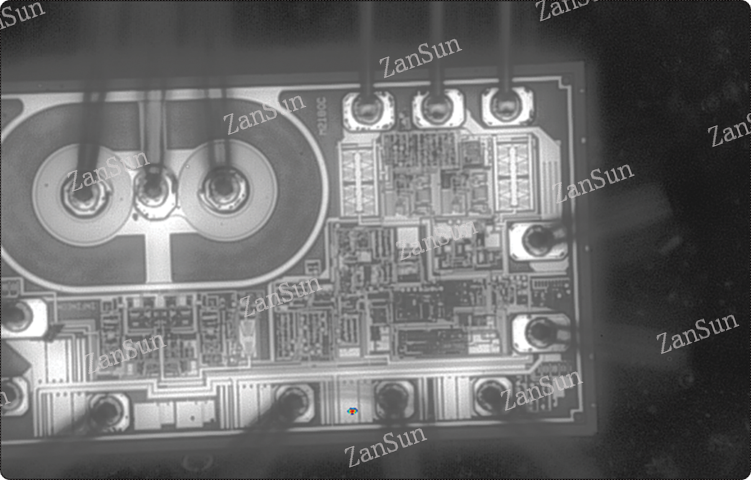

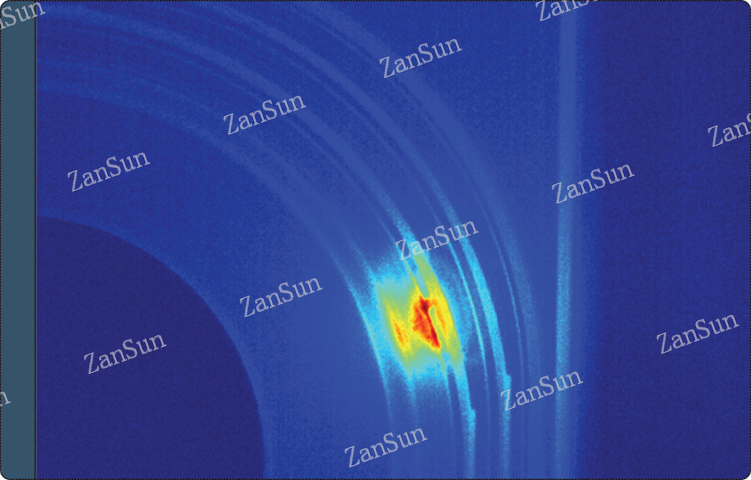

在现代汽车电子系统中,车规级芯片扮演着至关重要的角色,其稳定性与可靠性直接影响车辆的安全运行。为了保证行车安全并提升芯片品质,开展系统化的失效分析显得十分必要。在这一过程中,热红外显微镜成为工程师的重要手段。由于芯片故障往往伴随异常的发热现象,通过对温度分布的观察,可以直观地识别和锁定可能存在隐患的区域。当芯片内部出现电路短路、材料老化或局部电流异常时,都会导致局部温度快速升高,进而形成突出的热点。热红外显微镜能够准确捕捉这些现象,并提供空间分辨率较高的热分布图像,为定位潜在问题点提供直观依据。这不仅为功率模块等复杂器件的失效分析提供了可靠工具,也为车企在产品研发和生产环节中优化良率、提升芯片安全性带来有力支撑。通过对故障机理的深入分析,研发人员能够在设计和工艺环节及时改进,从而确保车规级芯片在长期使用中保持稳定表现,助力汽车整体运行的安全与可靠。工业检测热红外显微镜平台热红外显微镜工作原理:结合光谱技术,可同时获取样品热分布与红外光谱信息,分析物质成分与热特性的关联。

在失效分析中,Thermal EMMI 并不是孤立使用的工具,而是与电性测试、扫描声学显微镜(CSAM)、X-ray、FIB 等技术形成互补。通常,工程师会先通过电性测试确认失效模式,再用 Thermal EMMI 在通电条件下定位热点区域。锁定区域后,可使用 FIB 进行局部开窗或切片,进一步验证缺陷形貌。这种“先定位、再剖片”的策略,不仅提高了分析效率,也降低了因盲剖带来的风险。Thermal EMMI 在这一配合体系中的价值,正是用**快速、比较低损的方法缩小分析范围,让后续的精细分析事半功倍。

在微电子、半导体以及材料研究等高精度领域,温度始终是影响器件性能与寿命的重要因素。随着芯片工艺向高密度和高功率方向发展,器件内部的热行为愈发复杂。传统的热测试方法由于依赖接触探测,往往在空间分辨率、灵敏度和操作便捷性方面存在局限,难以满足对新型芯片与功率器件的精细化热分析需求。相比之下,热红外显微镜凭借非接触测量、高分辨率成像和高灵敏度探测等优势,为研究人员提供了更加直观的解决方案。它不仅能够实时呈现器件在工作状态下的温度分布,还可识别局部热点,帮助分析电路设计缺陷、电流集中及材料老化等潜在问题。作为现代失效分析与微热检测的重要工具,热红外显微镜正逐渐成为科研与产业应用中不可或缺的手段,为提升器件可靠性和延长使用寿命提供了有力支持。热红外显微镜应用于光伏行业,可检测太阳能电池片微观区域的热损耗,助力提升电池转换效率。

在半导体芯片的失效分析和可靠性研究中,温度分布往往是**关键的参考参数之一。由于芯片结构高度集成,任何局部的异常发热都可能导致电性能下降,甚至出现器件击穿等严重问题。传统的接触式测温方法无法满足高分辨率与非破坏性检测的需求,而热红外显微镜凭借其非接触、实时成像的优势,为工程师提供了精细的解决方案。通过捕捉芯片表面微小的红外辐射信号,热红外显微镜能够清晰还原器件的热分布情况,直观显示出局部过热、散热不均等问题。尤其在先进制程节点下,热红外显微镜帮助研发团队快速识别潜在失效点,为工艺优化提供可靠依据。这一技术不仅***提升了检测效率,也在保障器件长期稳定性和安全性方面发挥着重要作用。通过接收样品自身发射的热红外辐射,经光学系统聚焦后转化为电信号,实现样品热分布分析。半导体失效分析热红外显微镜24小时服务

热红外显微镜凭借高灵敏度探测能力,能识别材料微观结构中的细微温度变化,辅助科研实验。显微热红外显微镜设备制造

在半导体IC裸芯片的研发与检测过程中,热红外显微镜是一种不可或缺的分析工具。裸芯片内部结构高度紧凑、集成度极高,即便出现微小的热异常,也可能对性能产生不良影响,甚至引发失效。因此,建立精确可靠的热检测手段显得尤为重要。热红外显微镜能够以非接触方式实现芯片热分布的成像与分析,直观展示芯片在运行状态下的温度变化。通过识别局部热点,工程师可以发现潜在问题,这些问题可能来源于电路设计缺陷、局部电流过大或器件老化等因素,从而在早期阶段采取调整设计或改进工艺的措施。

显微热红外显微镜设备制造