商机详情 -

南阳磨削夹具

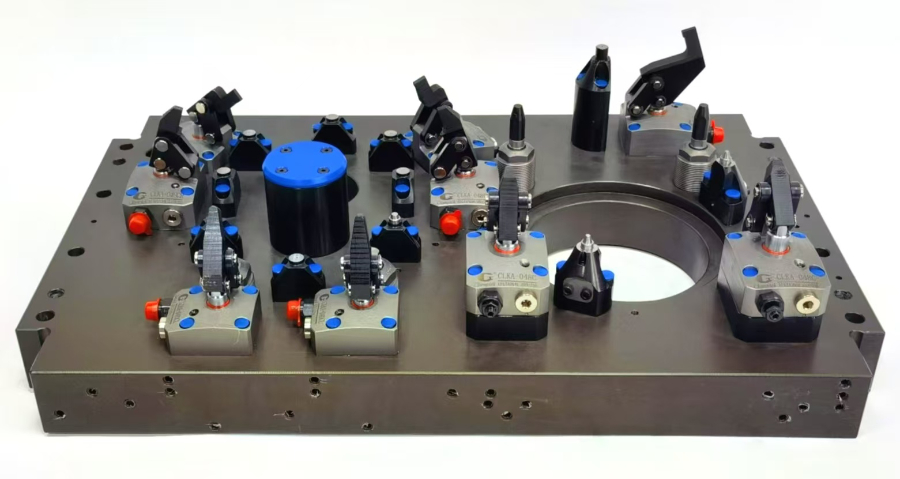

五轴联动加工中心的普及,对夹具设计提出了前所未有的挑战。在五轴加工中,刀具需要从任意角度接近工件表面,这意味着夹具不能成为阻碍。因此,五轴夹具设计的首要原则是 “避空”,必须尽可能减少夹具在加工空间的投影,为刀具留出大的运动范围。这往往需要采用紧凑型设计,甚至使用异形垫块和小型化液压油缸。同时,为了实现一次装夹完成五面加工,夹具必须提供极高的定位精度和重复定位精度。对于叶轮、叶片等复杂薄壁零件,传统的硬夹紧可能导致工件变形,因此常采用真空吸附或低熔点合金填充等特殊装夹方式。此外,五轴夹具还需考虑离心力的影响,在高速旋转时,夹具必须能牢牢锁住工件,确保加工过程的安全。夹具适配数控加工设备,衔接精确,助力自动化加工落地。南阳磨削夹具

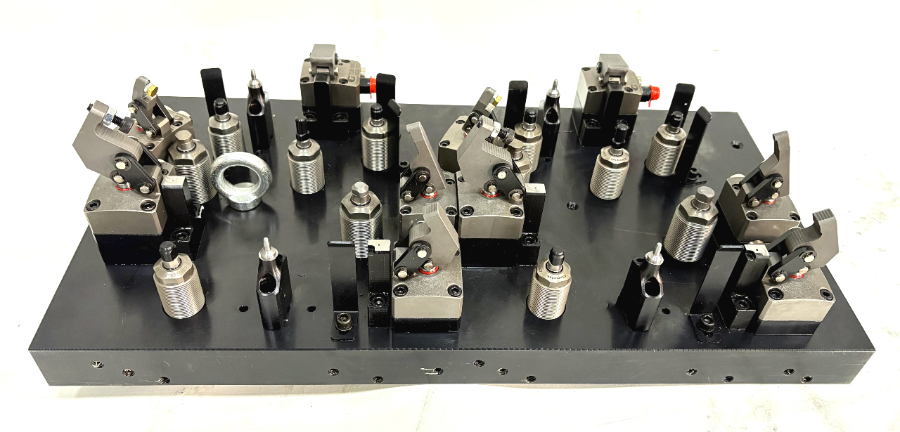

手动精密夹具以人工调节为操作方式,凭借结构紧凑、操作灵活的特点,在小批量精密加工、样品试制以及个性化定制加工场景中发挥重要作用。其设计注重操作便捷性与定位精确度的平衡,通过螺旋传动、杠杆传动等精密传动机构,实现对夹紧力与定位位置的精细调节,操作人员可根据工件的具体特性与加工要求,灵活调整装夹参数,确保装夹的适配性与可靠性。该类夹具的定位元件采用高精度加工工艺制造,定位基准精确,能够为工件提供稳定的定位支撑,有效保障加工过程中的位置精度。南阳磨削夹具夹具采用考究材质打造,耐磨抗蚀且操作便捷,有效延长使用周期。

在拥有众多机床的大型工厂中,夹具的标准化管理是提升生产效率的隐形引擎。建立统一的夹具接口标准,如统一的 T 型槽间距、统一的定位孔位置、统一的压板规格,能够极大地提高夹具的互换性。这意味着一套夹具可以在不同的机床上使用,减少了重复投资。同时,建立完善的夹具数据库和履历管理系统至关重要。每一套夹具都应有其 “身份证”,记录其设计图纸、适用工件、校准记录和维修历史。定期的精度校准是管理的关键,通过三坐标测量机或检具,定期检测夹具的定位面磨损情况和形位公差,确保其始终处于合格状态。科学的夹具管理,能够确保生产现场的井井有条,避免因夹具混乱导致的生产延误,是实现数字化工厂管理的重要基础。

夹具的性能直接决定了切削参数的选择上限。在制定工艺规程时,工艺人员必须根据夹具的刚性来设定切削速度、进给量和背吃刀量。如果夹具刚性强,能够提供稳固的支撑,就可以采用大切深、快进给的高效加工策略,充分发挥刀具和机床的性能。反之,如果夹具刚性不足,或者夹紧力偏小,为了防止振动和工件移位,就不得不降低切削参数,降低加工效率。例如,在使用薄壁夹具加工箱体类零件时,为了避免夹紧变形,往往需要采用较小的切削力和较高的转速。此外,夹具的悬伸长度也影响切削稳定性,悬伸越长,系统刚性越差,允许的切削力就越小。因此,夹具只是辅助工具,它是工艺系统刚性链中的重要一环,直接参与决定了生产的效率和成本。模块化夹具系统让换型如搭积木般简单,适应柔性化生产需求。

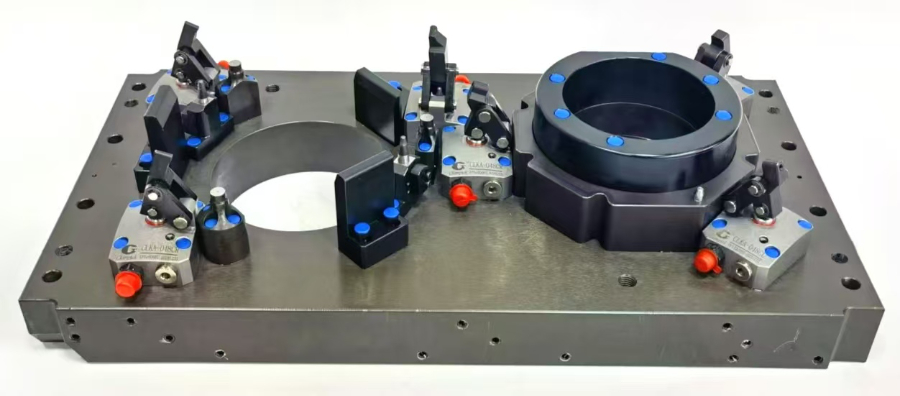

面对市场需求日益多样化、产品生命周期缩短的挑战,传统的夹具显得过于笨重且缺乏弹性。模块化夹具系统应运而生,它像搭积木一样,由基础板、定位块、支撑柱、夹紧钳等标准化元件组成。用户可以根据不同工件的形状和尺寸,快速组合出所需的夹具方案。这种柔性化的设计理念,极大地缩短了新产品的试制周期,降低了因频繁更换专门的夹具而产生的高昂成本。零点定位系统它通过标准化的接口,实现了夹具在机外预调好后,在机内的快速换装,将停机换型时间从小时级压缩到分钟级。这种 “即插即用” 的能力,使得单一机床能够灵活应对多品种、小批量的混线生产,完美契合了现代智能工厂的柔性制造需求。快速夹具(肘节夹具)以其独特的机械增益,在装配线上应用极广。南阳磨削夹具

从手动虎钳到液压自定心卡盘,夹具技术正在向自动化快速升级。南阳磨削夹具

增材制造(3D 打印)技术的发展,正在颠覆传统的夹具制造模式。对于形状极其复杂的定位块或仿形支撑,传统 CNC 加工需要多轴联动,耗时费力且刀具极易干涉。而使用 3D 打印技术,无论是尼龙、树脂还是金属粉末,都可以快速成型出任意复杂的内部流道和外部形状。这使得设计人员不再受限于制造工艺,可以设计出更优化的结构。例如,可以打印出内部集成冷却流道的夹具,直接将冷却液导向切削区域;或者打印出点阵结构的轻量化夹具,既减轻了重量又保证了强度。3D 打印特别适合非标夹具的快速试制,能将制造周期从数周缩短至数天,极大地加快了新产品的研发进度。南阳磨削夹具