商机详情 -

西安机械手夹具厂家直销

随着制造业向智能化、数字化方向发展,铣削夹具的智能化升级成为必然趋势。智能化铣削夹具配备了各类传感器,能够实时监测夹具的工作状态和工件的加工精度。通过力传感器监测夹紧力,确保夹紧力始终处于佳状态,避免因夹紧力不当导致的加工误差。同时,数字化设计技术的应用,极大地缩短了夹具的设计周期,提高了设计质量。借助计算机辅助设计软件,可对夹具进行虚拟装配和运动仿真,提前发现设计中的问题,降低设计成本,提高设计效率。经过多次改良的夹具,在保证夹持力的同时,减轻了自身重量,方便工人在操作时轻松移动.西安机械手夹具厂家直销

在航空航天领域,铣削夹具的作用举足轻重。航空零部件的形状复杂,精度要求极高,如飞机发动机叶片,其加工精度直接决定了发动机的性能。铣削夹具通过精确的定位和稳定的夹紧,确保叶片在铣削过程中的位置准确,从而保障了加工精度和质量。这不只提高了发动机的可靠性和效率,也为航空航天事业的发展提供了有力支撑。此外,在航空零部件的加工过程中,铣削夹具的设计还需考虑轻量化要求,以降低飞机的整体重量,提高燃油效率,推动航空技术的不断进步。天津自动拧紧夹具设计夹具关键部位运用特殊涂层技术,耐磨且耐腐蚀,搭配精密轴承,长期使用也能维持高精度运转。

夹具在自动化生产线中的适配性设计尤为关键,需与机械臂、输送系统的动作节奏精确匹配。在汽车焊接生产线中,夹具需在机械臂到达前完成工件的定位夹紧,待焊接完成后又要快速松开工件,配合输送线将工件转运至下一工位,整个过程需控制在几秒内,这就要求夹具的动力系统响应迅速。此外,夹具还需具备防呆设计,若工件未正确放置,夹具的传感器会立即发出信号,暂停生产线运行,避免因工件错位导致的焊接缺陷,保障自动化生产的连续性和安全性。

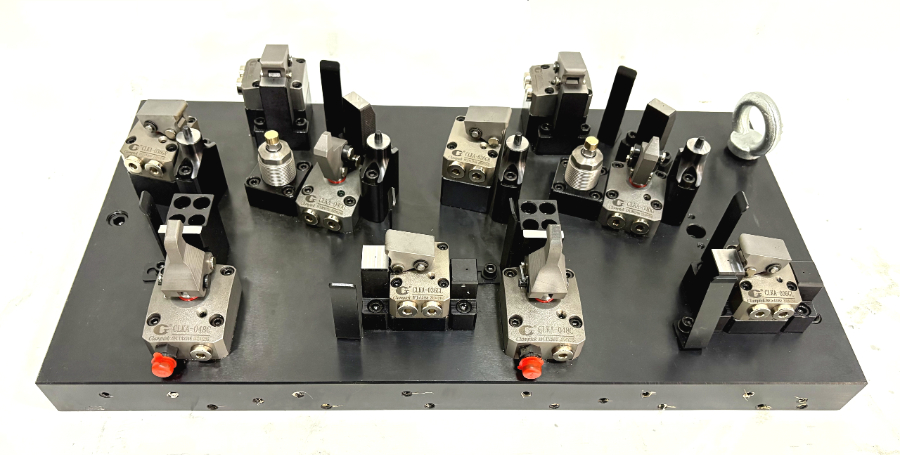

伺服电机夹具类型丰富,在不同生产场景中发挥独特优势。通用夹具以兼容多种常见伺服电机型号的特性,在中小规模生产企业中广受欢迎。这类夹具减少了企业在夹具采购上的资金投入,降低运营成本。夹具则针对特定型号伺服电机设计,通过优化结构,大幅提升电机安装的精度与效率,在汽车零部件自动化生产线等大规模生产场景中,有效保障了电机安装的一致性。组合式夹具由标准化模块组装而成,能快速搭建出满足不同需求的工装,在新产品研发和小批量试生产阶段,缩短了夹具筹备周期。可调式夹具通过调整部分部件,适配不同尺寸的伺服电机,降低了夹具定制成本,为企业带来明显的经济效益。夹具凭借多工位设计,实现一次装夹多工序加工,有效减少换夹时间,提高生产节奏.

在机械加工车间,铣削夹具的合理布局也能提高生产效率。合理的夹具布局能够减少装夹时间,提高设备的利用率。例如,将常用的夹具放置在易于取用的位置,减少操作人员的寻找时间;将相似工件的夹具归类放置,方便操作人员选择。此外,合理的夹具布局还能提高车间的空间利用率,改善工作环境,为企业的高效生产创造良好的条件。在铣削加工中,切削参数的选择与铣削夹具密切相关。合理的切削参数能够提高加工效率,降低刀具磨损,同时也能减轻夹具的负担。例如,选择合适的切削速度、进给量和切削深度,能够减少铣削力,降低夹具的振动和变形。因此,在实际生产中,需根据夹具的性能和工件的材料。夹具凭借多工位设计,实现一次装夹多工序加工,有效减少换夹时间,提高生产节奏。夹具设备

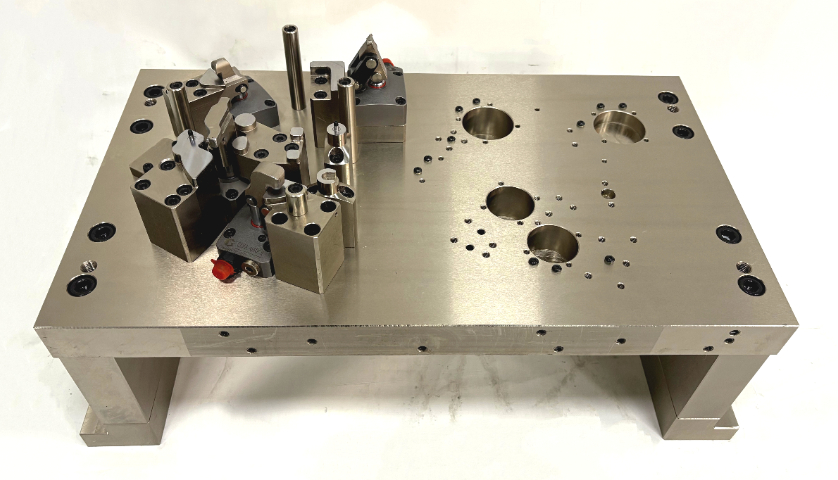

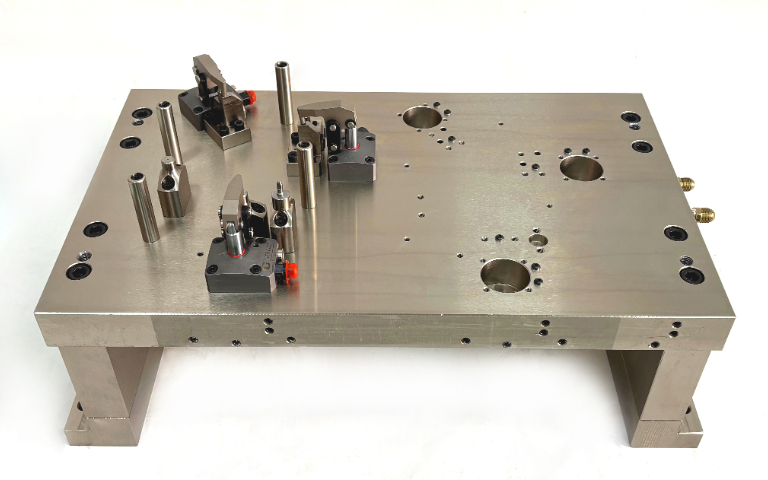

为满足复杂生产需求,这款组合式夹具可灵活拼接,随意变换形状,适配多种加工场景.西安机械手夹具厂家直销

可调夹具的灵活性使其在多品种生产中备受青睐。很多企业会同时加工多种不同尺寸、规格的工件,若为每种工件单独配备夹具,不仅成本高,还会占用大量存储空间。可调夹具则解决了这一问题:它通过可调节的定位块、夹紧机构,只需调整相关参数,就能适配不同尺寸的工件。比如在零件加工中,只需滑动定位块并锁定,就能从固定小尺寸零件切换到固定大尺寸零件;在装配作业中,调节夹紧臂的角度,就能适配不同外形的零件。这种灵活性让企业无需频繁更换夹具,减少设备调试时间,同时降低夹具采购与存储成本,尤其适合中小批量、多品种的生产模式,帮助企业快速响应市场需求变化。西安机械手夹具厂家直销