-

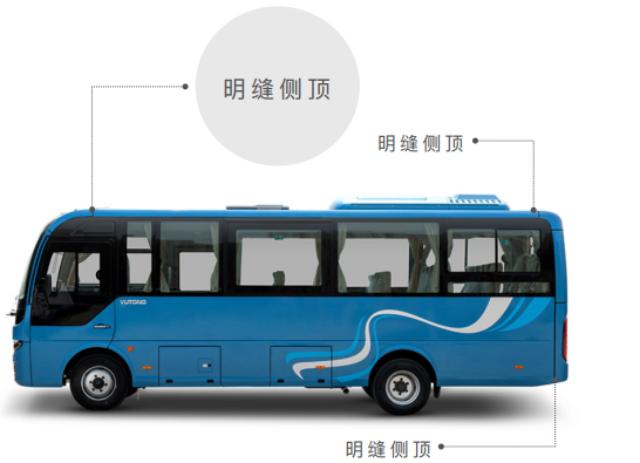

大客车明缝侧顶蒙皮价位

较好强度低合金(HSLA)钢辊压件的材料技术通过微合金化与控轧控冷工艺,在提升强度的同时保持良好的成型性。常用材质如 Q460,碳含量≤0.20%,添加铌(0.01%-0.05%)、钒(0.02%-0.08%)、钛(0.01%-0.05%)等微合金元素,通过细晶强化、沉淀强化提升强度,抗拉强度可达 460MPa 以上,延伸率≥17%。控轧控冷工艺中,加热温度控制在 1150-1200℃,终轧温度 800-850℃,随后快速冷却,细化奥氏体晶粒,避免珠光体组织粗化。HSLA 钢辊压时需控制道次变形量,每次变形率不超过 20%,防止产生过大残余应力;辊压后可进行去应力退火(550-600℃保温 2...

发布时间:2026.02.06 -

浙江汽车辊压件制造

家具五金辊压件(如抽屉导轨、柜门合页底座)需具备顺滑性、耐磨性与美观度,其制造工艺围绕用户体验与耐用性展开。原材料选用 SPCC 冷轧板或不锈钢带,厚度 0.8-1.5mm,不锈钢带含铬量≥17%,确保耐腐蚀性。辊压成型采用 10-12 道次连续辊压,轧辊模具根据导轨或底座结构设计,实现复杂截面成型,截面尺寸公差 ±0.15mm。辊压设备配备润滑系统,采用专门冲压油,确保成型过程顺滑,减少轧辊磨损与材料划伤。成型后进行切断与冲孔,冲孔精度 ±0.1mm,孔位度误差≤0.2mm,切断面经去毛刺处理,毛刺高度≤0.03mm。对于需要滑动的部件,后续进行表面处理,如镀锌、镀铬或喷涂特氟龙涂层,镀铬层...

-

河北双辊辊压件

医疗器械输液架辊压件(如伸缩套管、底座框架)需具备轻便、耐腐蚀、无锐角的特点,符合医疗使用的安全与卫生要求。原材料选用 304 或 316L 不锈钢管,管壁厚 1-2mm,316L 不锈钢含钼量≥2.0%,耐腐蚀性更强,适合医疗环境消毒。辊压成型采用伸缩套管针对性辊压工艺,通过多道次轧辊将不锈钢管加工成阶梯式伸缩结构,各节套管直径公差 ±0.1mm,配合间隙≤0.15mm,确保伸缩顺畅无卡顿。底座框架采用异形截面辊压,截面尺寸公差 ±0.15mm,直线度误差≤0.1mm/m,框架无扭曲变形。辊压设备配备无尘车间作业,采用医用级润滑油,避免污染。成型后进行去毛刺处理,所有边缘倒角≥2mm,无锐角...

-

湖南辊压件价位

家具五金辊压件(如抽屉导轨、柜门合页底座)需具备顺滑性、耐磨性与美观度,其制造工艺围绕用户体验与耐用性展开。原材料选用 SPCC 冷轧板或不锈钢带,厚度 0.8-1.5mm,不锈钢带含铬量≥17%,确保耐腐蚀性。辊压成型采用 10-12 道次连续辊压,轧辊模具根据导轨或底座结构设计,实现复杂截面成型,截面尺寸公差 ±0.15mm。辊压设备配备润滑系统,采用专门冲压油,确保成型过程顺滑,减少轧辊磨损与材料划伤。成型后进行切断与冲孔,冲孔精度 ±0.1mm,孔位度误差≤0.2mm,切断面经去毛刺处理,毛刺高度≤0.03mm。对于需要滑动的部件,后续进行表面处理,如镀锌、镀铬或喷涂特氟龙涂层,镀铬层...

-

钢材质立柱冷弯行价

不锈钢波纹辊压件主要用于管道、容器等密封或强化结构,其制造关键在于波纹成型精度与焊接质量。原材料选用 304 不锈钢板,厚度 1-3mm,含镍量≥8%,含铬量≥18%,确保耐腐蚀性与焊接性能。辊压成型前对不锈钢板进行开平、校平处理,校平精度≤0.1mm/m,表面无划痕、凹坑等缺陷。波纹辊压采用针对性波纹轧辊,轧辊波纹形状根据设计要求加工,波高公差 ±0.1mm,波距公差 ±0.2mm,轧辊经等离子喷涂 WC 涂层,厚度 3-5mm,硬度 HRC70 以上,提高耐磨性。辊压时控制轧制速度 8-10m/min,采用氮气保护,防止不锈钢表面氧化产生色差。对于需要拼接的长尺寸零件,采用氩弧焊进行对接焊...

-

海南辊压件加工

建筑龙骨辊压件(如吊顶龙骨、隔墙龙骨)是建筑装饰行业的基础材料,需具备轻质、强度较高、防火、隔音等特性。原材料选用 Q235 冷轧钢带或镀锌钢带,厚度 0.6-1.2mm,镀锌钢带镀锌层厚度≥120g/m²,耐腐蚀性强。辊压成型采用全自动连续辊压生产线,由放卷、校平、辊压、冲孔、切断、堆垛等工序组成,生产效率 20-30m/min。轧辊模具根据龙骨类型(U 型、C 型、T 型)设计,成型后龙骨截面尺寸公差 ±0.2mm,冲孔孔径公差 ±0.1mm,孔位度误差≤0.2mm,确保安装时龙骨拼接符合要求。辊压过程中通过张力控制系统保持钢带张力稳定,防止龙骨产生波浪形变形,直线度误差≤0.3mm/m。...

-

江苏中巴辊压件价位

钛合金辊压件的材料技术聚焦于轻量化、耐腐蚀性与高温性能,适用于航空、航天、医疗等领域。常用材质为 TA2(工业纯钛)、TC4(Ti-6Al-4V),TA2 含钛≥99.6%,耐腐蚀性极强,塑性良好,但强度较低,适合制造耐腐蚀要求高的薄壁辊压件;TC4 添加 6% 铝与 4% 钒,通过固溶强化提升强度,抗拉强度可达 900MPa 以上,同时保持良好的塑性与耐腐蚀性,适合承受载荷的辊压件。钛合金辊压需在加热状态下进行,加热温度控制在 650-800℃,避免室温下塑性不足导致开裂;辊压速度需缓慢,道次变形量控制在 5%-10%,防止产生过大应力。辊压后可进行真空退火(600-700℃保温 2-3 小...

-

汽车辊轧生产设备模具

聚甲醛(POM)辊压件的材料技术注重耐磨性、自润滑性与尺寸稳定性,俗称 “赛钢”,适用于机械传动、滑动部件(如齿轮、轴套)。POM 分为均聚甲醛与共聚 甲醛,均聚甲醛强度、硬度较高,共聚甲醛韧性、成型性更好。POM 摩擦系数低(0.10-0.15),耐磨性优异,无需额外润滑,能在干摩擦条件下长期工作。POM 辊压前需进行干燥处理(温度 80-100℃,时间 2-3 小时),去除水分。辊压温度控制在 170-200℃,确保材料软化后均匀变形;辊压后需进行退火处理(100-120℃保温 1 小时),稳定尺寸。POM 耐候性较差,长期户外使用需添加抗紫外线剂;POM 耐腐蚀性一般,避免与强酸、强碱接...

-

浙江整体式辊压件厂家

家具五金辊压件(如抽屉导轨、柜门合页底座)需具备顺滑性、耐磨性与美观度,其制造工艺围绕用户体验与耐用性展开。原材料选用 SPCC 冷轧板或不锈钢带,厚度 0.8-1.5mm,不锈钢带含铬量≥17%,确保耐腐蚀性。辊压成型采用 10-12 道次连续辊压,轧辊模具根据导轨或底座结构设计,实现复杂截面成型,截面尺寸公差 ±0.15mm。辊压设备配备润滑系统,采用专门冲压油,确保成型过程顺滑,减少轧辊磨损与材料划伤。成型后进行切断与冲孔,冲孔精度 ±0.1mm,孔位度误差≤0.2mm,切断面经去毛刺处理,毛刺高度≤0.03mm。对于需要滑动的部件,后续进行表面处理,如镀锌、镀铬或喷涂特氟龙涂层,镀铬层...

-

整体式车身立柱配套

梯度材料辊压件的材料技术通过设计材料成分或结构的梯度分布,实现不同部位的性能适配,适用于复杂工况需求。例如,金属 - 陶瓷梯度辊压件,表面为陶瓷层(耐高温、耐磨),内部为金属层(较好强度、韧性),中间通过过渡层实现梯度过渡,避免界面剥离;塑料 - 金属梯度辊压件,表面为塑料层(绝缘、密封),内部为金属层(强度、导电),满足多功能需求。梯度材料的制备可采用复合辊压、涂层沉积等工艺,复合辊压时需控制不同材料的喂料速度与辊压压力,确保界面结合紧密;涂层沉积后需进行二次辊压,提升涂层与基体的结合强度。梯度材料辊压件的检测需关注界面性能,如剥离强度、剪切强度,确保不同材料协同工作,避免使用过程中出现界面...

-

浙江中巴辊压件定制

不锈钢辊压件的材料技术关键在于平衡耐腐蚀性与成型性,通过调整合金成分与加工工艺实现性能优化。奥氏体不锈钢(如 304)添加 18%-20% 铬与 8%-12% 镍,形成稳定的奥氏体组织,耐腐蚀性优异,但冷加工硬化速率较快,辊压时需控制变形量,避免开裂。为提升成型性,可选用低碳型不锈钢(如 304L),碳含量≤0.03%,降低晶间腐蚀风险,同时提升焊接性能。对于强腐蚀环境下的辊压件,选用 316L 不锈钢,添加 2%-3% 钼元素,增强对氯离子的抵抗能力。不锈钢辊压前需进行固溶处理(1050-1100℃保温后快速冷却),消除加工硬化,恢复塑性,确保辊压过程中材料均匀变形。预冲孔工艺需考虑后续成...

-

商务车左右围冲压蒙皮厂家

复合材料辊压件的材料技术结合了不同材质的优势,常见类型包括金属 - 塑料复合、金属 - 纤维复合等。金属 - 塑料复合辊压件以金属板材为基材(如低碳钢、铝合金),表面复合一层塑料(如 PVC、PE),兼具金属的强度与塑料的耐腐蚀性、绝缘性,适用于电气、装饰领域。复合工艺可采用热压复合或 extrusion 复合,热压温度控制在 150-200℃,压力 0.5-1.0MPa,确保金属与塑料紧密贴合,剥离强度≥1.5N/mm。金属 - 纤维复合辊压件(如钢 - 玻璃纤维复合)通过在金属基体中添加纤维增强相,提升强度与耐磨性,纤维含量通常控制在 10%-30%,均匀分布于基体中,避免团聚。复合材料辊...

-

浙江钢材质辊压件哪家好

辊压件的材料选型需结合使用场景与性能需求,形成系统性适配方案。对于承受载荷的结构类辊压件,优先选用低碳钢(如 Q235B、Q355B),其碳含量控制在 0.12%-0.20%,锰含量 0.30%-0.80%,具备良好的塑性与成型性,辊压过程中不易产生裂纹,后续可通过焊接、热处理提升强度。户外使用的辊压件需考虑耐腐蚀性,选用耐候钢(如 Q460NH),通过添加铜、铬、镍等合金元素(铜 0.20%-0.50%、铬 0.30%-1.20%),在表面形成致密氧化膜,降低锈蚀速率。精密仪器用辊压件则选用不锈钢(如 304、316L),铬含量≥18%、镍含量≥8%,兼具耐腐蚀性与表面光洁度,避免杂质污染。...

-

河北辊压件工艺

聚碳酸酯(PC)辊压件的材料技术注重透明性、抗冲击性与耐热性,透光率≥90%,抗冲击强度是普通玻璃的 200-300 倍,使用温度范围 - 40℃至 120℃,适用于透明结构件、防护部件。PC 辊压前需进行干燥处理(温度 120-140℃,时间 4-6 小时),去除水分,避免成型后产生气泡、银纹。辊压温度控制在 200-240℃,确保材料充分软化,均匀变形;辊压后需进行退火处理(100-120℃保温 2-3 小时),消除残余应力,提升尺寸稳定性与抗冲击性能。PC 耐候性一般,长期户外使用需添加抗紫外线剂,或通过涂层处理增强防护;PC 易被有机溶剂腐蚀,需避免与酒精等接触。对精度要求较高的辊压...

-

钢材质车中顶蒙皮工艺

辊压件的螺纹质量检测针对带螺纹的辊压件(如螺纹连接柱、螺母),确保螺纹连接的可靠性与互换性。螺纹质量检测包括螺纹尺寸、螺纹精度、螺纹表面质量等项目。螺纹尺寸采用螺纹千分尺、螺纹量规(通规、止规)检测,螺纹大径、中径、小径公差符合设计要求(如 M10×1.5-6H/6g),通规能顺利旋入,止规旋入深度≤3 圈为合格。螺纹精度采用螺纹轮廓仪检测,螺纹牙型角、螺距、导程误差≤规定限值(如螺距误差≤±0.02mm)。螺纹表面质量采用目视与放大镜观察,无毛刺、牙型残缺、乱扣、锈蚀等缺陷,螺纹表面粗糙度 Ra≤1.6μm。螺纹质量不合格的产品,需进行攻丝修复或报废处理,确保螺纹连接牢固,避免使用过程中出现...

-

中巴辊压件厂家

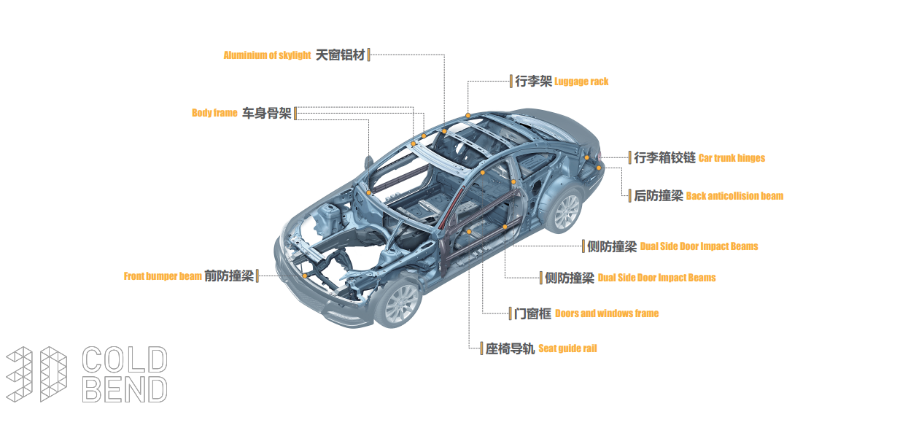

铝合金辊压件的材料技术注重轻量化与强度的平衡,适用于对重量敏感的场景(如汽车、航空部件)。常用材质包括 6061、6063 铝合金,其主要合金元素为镁(0.8%-1.2%)与硅(0.4%-0.8%),通过固溶强化与时效硬化提升强度。6061 铝合金经 T6 热处理后,抗拉强度可达 240MPa 以上,延伸率≥12%,适合承受中等载荷的辊压件;6063 铝合金塑性更好,表面光洁度高,常用于装饰性或低载荷辊压件。为改善辊压成型性,铝合金需进行均匀化处理(520-540℃保温 6-8 小时),消除铸造组织中的成分偏析,提升材料均匀性。辊压后的铝合金件可通过阳极氧化处理,形成厚度 10-20μm 的氧...

-

一体成型骨架冷弯价位

家电配件辊压件(如冰箱门框、洗衣机边框)需兼顾精度、美观与成本,其制造工艺注重细节把控与批量稳定性。原材料选用 SPCC 冷轧板或彩涂板,厚度 0.5-1.2mm,彩涂板涂层附着力≥GB/T 9286-1998 2 级,表面无露底、划伤等缺陷。辊压成型采用 8-12 道次连续辊压,轧辊模具经 CNC 加工中心精加工,辊面光洁度 Ra0.2μm,避免划伤材料表面。辊压设备配备纠偏装置,确保材料跑偏量≤±0.1mm,成型后截面尺寸公差 ±0.2mm。对于带弧度的配件,采用弧形辊压工艺,通过调整轧辊轴线角度,实现连续弧线成型,弧度误差≤0.3mm/m。成型后进行在线切断与冲孔一体化加工,采用数控冲切...

-

钢材质辊压件定制价格

电梯导轨辊压件是电梯运行的关键导向部件,其制造精度直接影响电梯运行平稳性与安全性。原材料选用 Q235B 或 Q345B 热轧钢带,厚度 8-12mm,材质均匀,无夹层、气孔等缺陷,抗拉强度≥470MPa。辊压成型采用 20-24 道次较高精度连续辊压工艺,轧辊模具采用三维建模与仿真优化设计,经五轴加工中心精加工,辊面精度≤0.005mm。辊压设备配备光栅尺检测系统,实时监测导轨截面尺寸,误差超过 ±0.02mm 时自动停机调整。成型过程中控制轧制速度 5-8m/min,保证金属组织均匀,避免产生残余应力。成型后进行定尺切断,长度公差 ±1mm,切口经磨削加工,垂直度误差≤0.05mm/m。后...

-

集成式左右围冲压蒙皮价位

集装箱角件辊压件作为集装箱的关键受力部件,需具备较高的强度与耐腐蚀性,其制造工艺严格遵循行业标准。原材料选用 Q355NH 耐候钢,厚度 10-16mm,耐候性符合 GB/T 4171-2008 要求,锈层附着力强,可在户外自然环境下长期使用。辊压成型前对钢板进行开平与校平,校平精度≤0.3mm/m,表面无明显凹凸缺陷。辊压采用大型数控辊压机,配备重型轧辊,轧辊材质为 Cr12MoV,经深冷处理,硬度 HRC63-66,确保承受大吨位压力而不变形。成型工艺为 16-20 道次渐进式辊压,每道次压下量精确计算,避免材料产生裂纹或分层,成型后角件截面尺寸公差 ±0.5mm,角度误差≤0.3°。成型...

-

钢材质立柱冷弯工艺

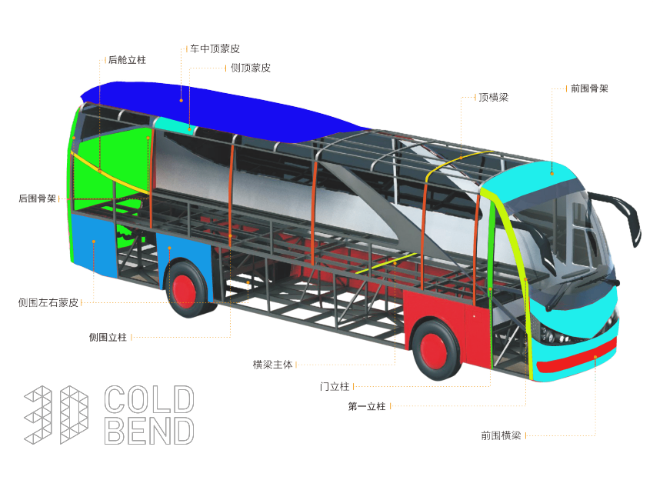

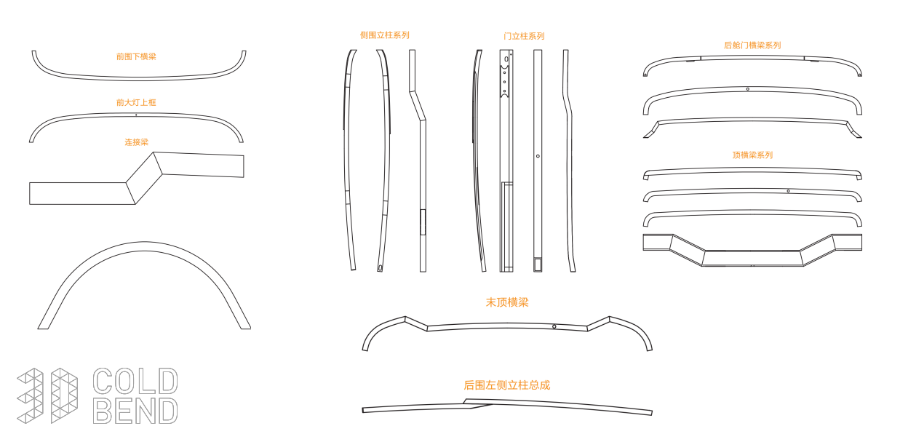

三维拉弯设备:三维拉弯设备的弯曲机各工艺动作以液压控制为主,定位部分为气缸锁定,液压控制系统与气缸部分控制系统统一由 PLC 和触摸屏进行控制,整个控制系统采用接近开关定位发信与电子尺定位采样。这种先进的控制方式使得三维拉弯设备能够实现高精度的型材弯曲,满足客车侧围蒙皮制造中对于复杂形状型材的需求。在制造侧围蒙皮的边框等部件时,三维拉弯设备可以将型材按照设计要求精确弯曲,确保部件的尺寸精度和形状精度,提高侧围蒙皮的整体装配质量。辊压成型后的产品需进行承载力测试验证。钢材质立柱冷弯工艺辊压机的耐腐蚀设计针对不同的工作环境需求,采用多项防腐蚀技术,延长设备在恶劣环境下的使用寿命。对于在潮湿、多尘、...

-

江苏大客车车身冷湾件

工业滤网框架辊压件用于支撑滤网,需具备结构稳定、耐腐蚀、易装配等特点,其制造工艺围绕滤网适配性与使用环境展开。原材料选用 Q235B 钢板、不锈钢板或铝合金板,厚度 1.0-2.5mm,不锈钢板选用 304 材质,铝合金板选用 6061 材质,根据使用环境选择合适材质。辊压成型采用 6-10 道次连续辊压,轧辊模具根据滤网尺寸与安装方式设计,框架截面尺寸公差 ±0.2mm,边框直线度误差≤0.2mm/m,确保与滤网贴合紧密。辊压设备配备简易纠偏装置,材料跑偏量≤±0.15mm,成型后框架无扭曲变形。后续进行钻孔或冲槽加工,孔径公差 ±0.2mm,槽宽公差 ±0.1mm,便于滤网安装与固定。表面...

-

钢材质车顶侧蒙皮价位

电梯轿架辊压件作为电梯承载关键部件,需具备极高的强度与运行稳定性,制造工艺严格遵循电梯行业安全标准。原材料选用 Q345B 或 Q355B 强度较高钢带,厚度 6-10mm,抗拉强度≥470MPa,屈服强度≥345MPa,材质均匀无夹层、气孔等缺陷。辊压成型采用 18-22 道次较高精度连续辊压工艺,轧辊模具经三维建模与有限元分析优化,经五轴加工中心精加工,辊面精度≤0.008mm。辊压设备配备光栅尺与力传感器,实时监测成型尺寸与轧制力,尺寸误差超过 ±0.03mm 或轧制力异常时自动停机调整。成型过程中控制轧制速度 4-6m/min,保证金属组织致密,避免产生残余应力。成型后进行定尺切断,长...

-

安徽校车蒙皮辊轧成型机

未来发展趋势,车中顶蒙皮的制造将在多个方面迎来未来的发展机遇:1. **智能化生产**:随着工业4.0的推进,未来的生产线将更加智能,能够实现远程监控和自动化管理。2. **环保材料应用**:在绿色制造的背景下,轻量和环保型蒙皮材料的应用将成为趋势,有助于提升汽车的燃油效率和降低能耗。3. **个性化定制**:随着消费者对汽车品质和个性化的需求提升,定制化的生产将成为行业的主要竞争力。同时,公司注重工艺细节,采用先进的加工工艺和装配工艺,保证设备的质量和性能。例如,在辊轧件设备的制造中,对模具的材料选择、加工工艺和热处理工艺都有严格的要求,以确保模具的耐磨性和使用寿命。部分产品需转入二次加工工...

-

深圳辊压件供应

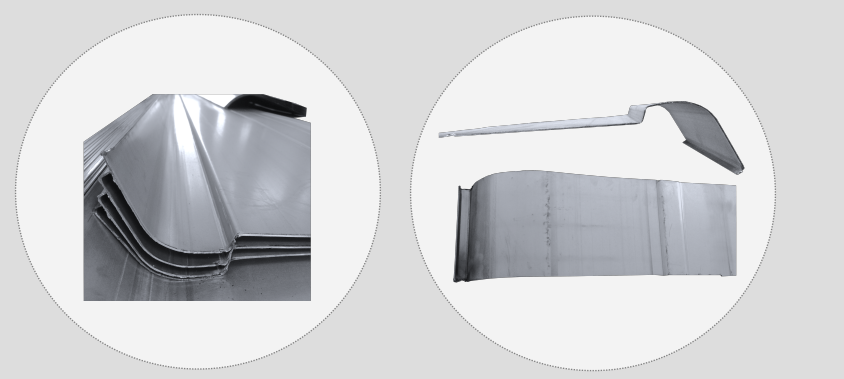

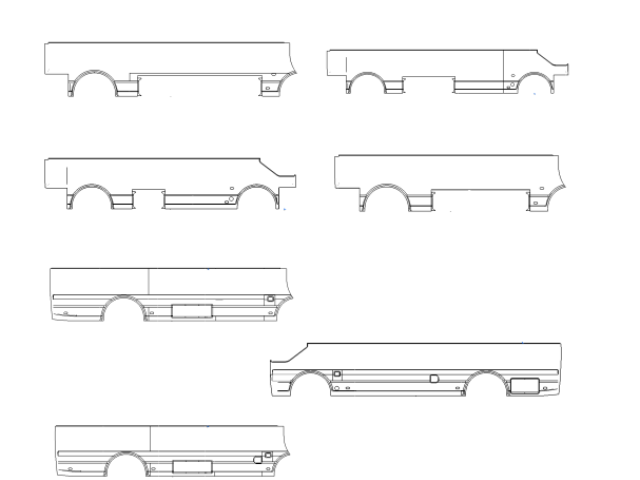

在现代客车制造中,车身的外观设计与材料应用直接影响着车辆的整体性能和市场竞争力。而无痕辊轧蒙皮作为一种新兴的车身材料,正逐渐引起了行业内的普遍关注。本文将详细探讨无痕辊轧蒙皮的制造工艺、设备需求及其在大客车中的应用。辊轧件生产线:我司自主开发了中国首台汽车蒙皮辊轧件生产线,成为国内较大的汽车蒙皮辊轧件生产基地。此生产线能够加工多种优良型材,形成品种齐全的辊轧件产品。具体的产品包括:汽车车厢边板成型机、汽车车厢底板成型机、汽车车厢盖板成型机、汽车门框成型机、汽车导轨成型机、汽车保险杠成型机、汽车车厢板成型机。每对成型辊都逐步使金属产生塑性变形。深圳辊压件供应太阳能热水器支架辊压件需适应户外日晒雨...

-

安徽汽车辊轧生产设备

工业滤网框架辊压件用于支撑滤网,需具备结构稳定、耐腐蚀、易装配等特点,其制造工艺围绕滤网适配性与使用环境展开。原材料选用 Q235B 钢板、不锈钢板或铝合金板,厚度 1.0-2.5mm,不锈钢板选用 304 材质,铝合金板选用 6061 材质,根据使用环境选择合适材质。辊压成型采用 6-10 道次连续辊压,轧辊模具根据滤网尺寸与安装方式设计,框架截面尺寸公差 ±0.2mm,边框直线度误差≤0.2mm/m,确保与滤网贴合紧密。辊压设备配备简易纠偏装置,材料跑偏量≤±0.15mm,成型后框架无扭曲变形。后续进行钻孔或冲槽加工,孔径公差 ±0.2mm,槽宽公差 ±0.1mm,便于滤网安装与固定。表面...

-

浙江校车侧围蒙皮

配套量身打造:为了给客户提供更加完善的解决方案,我司还提供配套量身打造服务。车身结构设计支持:协同设计:与客户的设计团队密切合作,参与大客车车身的结构设计。根据辊压件的工艺特点和要求,为客户提供专业的设计建议,优化车身结构设计。可行性分析:在设计阶段,对车身结构的可制造性进行评估和分析。提前发现潜在的问题,并提出解决方案,确保设计方案在技术上可行,经济上合理。材料选型与供应:材料选型咨询:根据大客车的使用要求和辊压件的工艺特点,为客户提供材料选型咨询服务。推荐合适的金属材料,如强度高钢、铝合金等,并说明其性能特点和适用范围。飞剪或锯切单元在连续运动中完成产品的定长切断。浙江校车侧围蒙皮在现代汽...

-

安徽中巴车身冷湾件

在现代汽车制造业中,车中顶蒙皮作为汽车车身的重要组成部分,不仅承担着美观的外观设计任务,还在结构安全和舒适性方面发挥着重要作用。本文将围绕车中顶蒙皮的制造过程,相关设备,以及近年来涌现出的高难度技术攻关进展展开深入探讨。一、车中顶蒙皮的定义与功能:车中顶蒙皮是指覆盖在汽车车顶内表面的材料,主要功能包括:1. **美观性**:为车内提供一种优雅和舒适的视觉体验。2. **隔热性**:有效隔绝外界温度,提高车内的舒适度。3. **隔音性**:减少车辆行驶过程中的噪音,提升驾乘体验。4. **结构强度**:增强车身的整体强度,为车辆结构提供支撑。更换产品规格时需快速调整轧辊的轴向定位。安徽中巴车身冷...

-

一体成型蒙皮成型行价

专业客车车身冷弯、拉弯、辊轧件设备及制造:冷弯设备,冷弯是客车车身制造中常见的工艺之一,通过施加外力使金属材料在常温下发生弯曲变形,从而获得所需的形状。定川机电的冷弯设备具备高精度和高稳定性的特点,能够精确控制弯曲角度和半径,确保车身部件的尺寸精度和形状一致性。该设备采用先进的机械结构和控制系统,可实现多轴联动,满足复杂形状的冷弯需求。例如,在客车车厢边板的冷弯过程中,设备能够根据预设的参数自动调整弯曲力度和速度,保证边板的弯曲质量,提高生产效率。生产线具备张力波动与故障自动停机功能。一体成型蒙皮成型行价拉弯设备:拉弯设备主要用于对大客车车身的金属型材进行拉伸和弯曲加工,以获得所需的形状和尺寸...

-

铝合金左侧蒙皮工艺

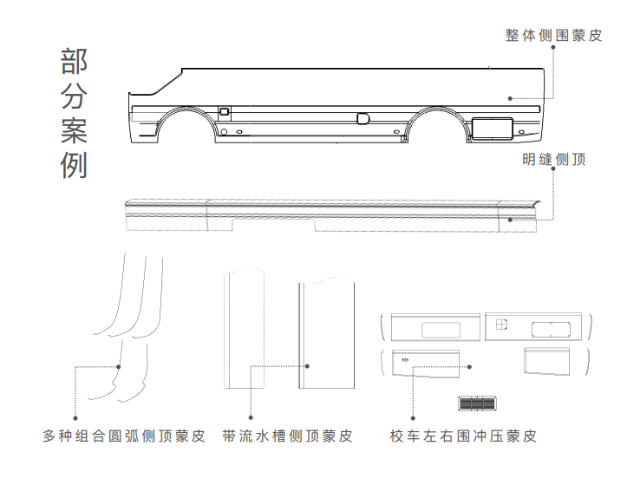

专业客车车身冷弯、拉弯、辊轧件设备及制造:冷弯设备,冷弯是客车车身制造中常见的工艺之一,通过施加外力使金属材料在常温下发生弯曲变形,从而获得所需的形状。定川机电的冷弯设备具备高精度和高稳定性的特点,能够精确控制弯曲角度和半径,确保车身部件的尺寸精度和形状一致性。该设备采用先进的机械结构和控制系统,可实现多轴联动,满足复杂形状的冷弯需求。例如,在客车车厢边板的冷弯过程中,设备能够根据预设的参数自动调整弯曲力度和速度,保证边板的弯曲质量,提高生产效率。自动化码垛机器人按预设程序将产品整齐堆叠。铝合金左侧蒙皮工艺整体侧围蒙皮的定义与优势:整体侧围蒙皮是指在车身侧面用连续成型的方式制造的蒙皮,其采用辊...

-

校车带流水槽侧顶蒙皮模具

切割与冲孔技术:辊压件成型后需进行切割和冲孔,以满足大客车车身结构的安装要求。切割与冲孔技术的精度和效率直接影响到辊压件的较终质量和生产效率。数控切割技术 定川机电的辊压件设备配备了数控切割系统,通过计算机控制切割路径和速度,确保切割精度和效率。数控切割技术具有高效、精确、自动化程度高等优点,能够大幅提高辊压件的生产效率和质量。高精度冲孔技术 冲孔是辊压件生产中的重要工序,定川机电的辊压件设备采用了高精度冲孔技术,通过模具和液压系统进行冲孔。冲孔模具的设计和制造精度直接影响到冲孔的尺寸和位置精度,定川机电通过精密的模具设计和先进的液压控制系统,确保了冲孔的高精度和一致性。切断后的产品由传送带或...