商机详情 -

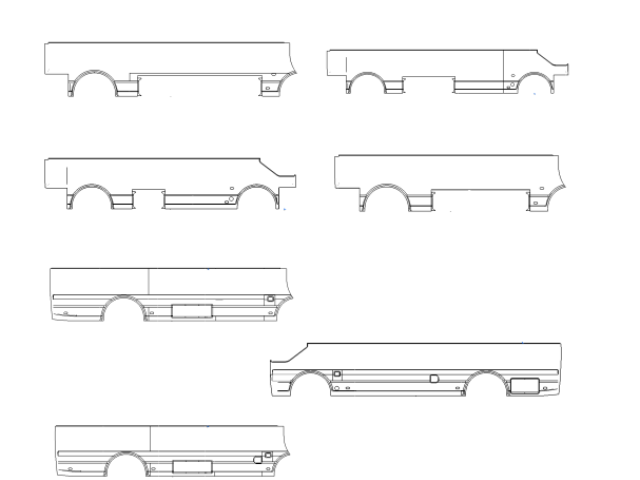

大客车明缝侧顶蒙皮价位

较好强度低合金(HSLA)钢辊压件的材料技术通过微合金化与控轧控冷工艺,在提升强度的同时保持良好的成型性。常用材质如 Q460,碳含量≤0.20%,添加铌(0.01%-0.05%)、钒(0.02%-0.08%)、钛(0.01%-0.05%)等微合金元素,通过细晶强化、沉淀强化提升强度,抗拉强度可达 460MPa 以上,延伸率≥17%。控轧控冷工艺中,加热温度控制在 1150-1200℃,终轧温度 800-850℃,随后快速冷却,细化奥氏体晶粒,避免珠光体组织粗化。HSLA 钢辊压时需控制道次变形量,每次变形率不超过 20%,防止产生过大残余应力;辊压后可进行去应力退火(550-600℃保温 2-3 小时),消除内应力,提升尺寸稳定性。辊压件的生产记录包括材料批号、工艺参数和检测结果,便于质量追溯和问题分析。大客车明缝侧顶蒙皮价位

辊压件的尺寸稳定性检测用于评估辊压件在长期使用或环境变化后,尺寸保持不变的能力。检测采用自然时效或人工时效方法,自然时效将辊压件放置在标准环境中(20±5℃,湿度 40%-60% RH),放置时间 30-90 天,定期测量关键尺寸,尺寸变化率≤0.1% 为合格。人工时效采用烘箱或环境试验箱,模拟高温、高湿环境(如 60℃、80% RH),放置时间 10-20 天,加速时效过程,时效后尺寸变化率≤0.15% 为合格。对于精密辊压件,还需进行温度循环时效测试,经历多次高低温循环后,尺寸变化率仍需符合要求。尺寸稳定性不合格的产品,使用过程中可能出现变形,影响装配精度与使用性能,需优化辊压工艺(如增加去应力退火工序),消除残余应力,提升尺寸稳定性。集成式车身辊压件定制在线冲孔单元可在成型过程中同步完成孔位加工。

辊压件的温度适应性检测针对高温或低温环境下使用的辊压件,验证其在极端温度下的性能稳定性。检测采用高低温环境试验箱,低温测试温度根据使用环境设定(通常 - 40℃至 - 10℃),高温测试温度(通常 60℃至 150℃),每个温度点保温 4 小时,期间检测辊压件的尺寸变化、力学性能与密封性能。低温环境下,需确保辊压件无脆裂、尺寸收缩率≤0.1%,力学性能下降≤10%;高温环境下,无变形、软化现象,密封性能无泄漏,涂层无脱落。对于温度循环变化环境下使用的辊压件,进行高低温循环测试,循环次数 10-20 次(如 - 20℃×2 小时→室温 ×1 小时→80℃×2 小时→室温 ×1 小时为一个循环),测试后产品各项性能指标仍需符合要求。温度适应性检测不合格的产品,需更换耐温性能更好的材料或改进结构设计,确保在实际使用温度范围内稳定工作。

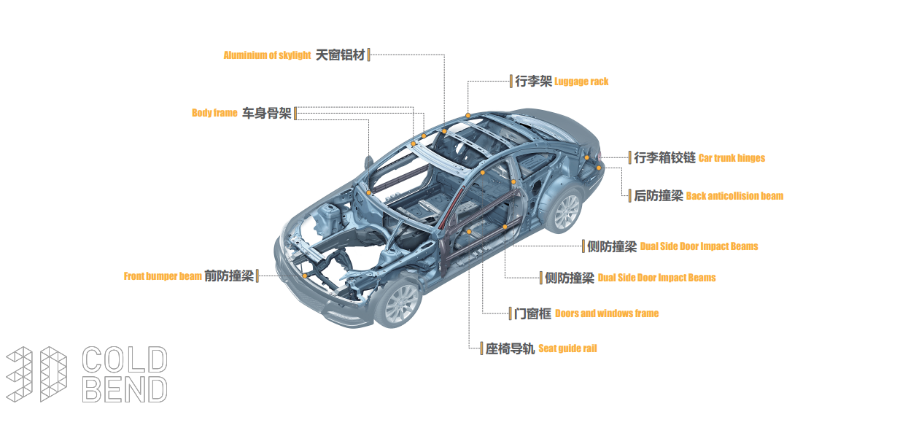

铝合金辊压件的材料技术注重轻量化与强度的平衡,适用于对重量敏感的场景(如汽车、航空部件)。常用材质包括 6061、6063 铝合金,其主要合金元素为镁(0.8%-1.2%)与硅(0.4%-0.8%),通过固溶强化与时效硬化提升强度。6061 铝合金经 T6 热处理后,抗拉强度可达 240MPa 以上,延伸率≥12%,适合承受中等载荷的辊压件;6063 铝合金塑性更好,表面光洁度高,常用于装饰性或低载荷辊压件。为改善辊压成型性,铝合金需进行均匀化处理(520-540℃保温 6-8 小时),消除铸造组织中的成分偏析,提升材料均匀性。辊压后的铝合金件可通过阳极氧化处理,形成厚度 10-20μm 的氧化膜,增强耐腐蚀性与耐磨性。辊压件的外观质量不仅影响美观,也关系到涂层附着力和耐腐蚀性能。

仪器仪表外壳辊压件需具备较高精度、美观、防电磁干扰等特点,其制造工艺注重细节与性能兼顾。原材料选用 SPCC 冷轧板、不锈钢板或铝合金板,厚度 0.8-1.5mm,不锈钢板与铝合金板具备良好的防腐蚀性,冷轧板成本较低,适合批量生产。辊压成型采用精密数控辊压机,配备小型化轧辊模具,实现复杂曲面与截面成型,外壳尺寸公差 ±0.1mm,平面度误差≤0.1mm/m。辊压过程中采用薄油润滑,避免外壳表面产生划痕,成型后进行切断、冲孔与折弯加工,冲孔孔径公差 ±0.05mm,折弯角度误差≤0.1°,确保仪器仪表内部元件装配符合要求。对于需要防电磁干扰的外壳,后续进行导电涂层处理,涂层厚度≥5μm,表面电阻≤10Ω,有效屏蔽电磁信号。表面处理根据需求选择,冷轧板外壳采用静电喷涂,漆膜厚度 15-20μm,色泽均匀;不锈钢外壳采用拉丝处理,表面粗糙度 Ra0.8μm;铝合金外壳采用阳极氧化,氧化膜厚度 10-15μm。后续进行外观检查与功能测试,外壳无变形、划痕,密封性能良好,防电磁干扰达标,满足仪器仪表较高精度使用要求。每对成型辊都逐步使金属产生塑性变形。江苏大客车辊压件批发价格

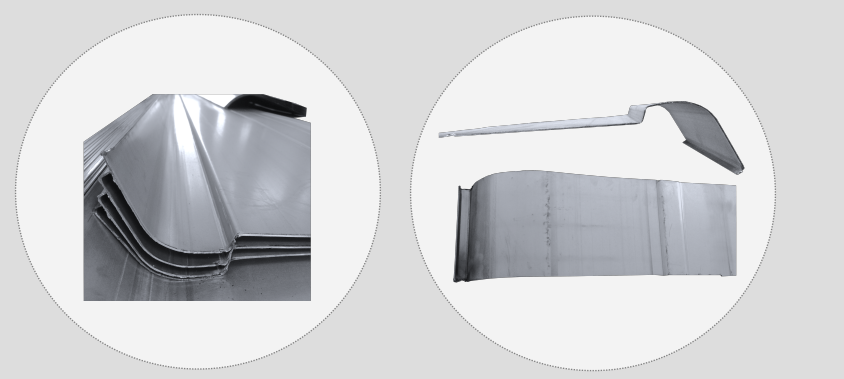

生产线首端设有校平机,用于消除原材料的内应力。大客车明缝侧顶蒙皮价位

电子设备散热片辊压件需具备良好的导热性与成型精度,其制造工艺围绕材料特性与结构优化展开。原材料选用 6063 铝合金带材,导热系数≥201W/(m・K),厚度 1-2mm,表面氧化膜厚度≤5μm,确保导热效率。辊压成型采用精密数控辊压机,配备陶瓷涂层轧辊,硬度 HRC75 以上,避免划伤铝合金表面。成型工艺为 6-8 道次连续辊压,根据散热片齿形设计轧辊,齿高公差 ±0.05mm,齿距公差 ±0.1mm,确保散热面积与通风效果。辊压速度控制在 3-8m/min,低速成型保证齿形饱满,无塌边、变形。成型后进行切断与去毛刺处理,切断长度公差 ±0.2mm,毛刺高度≤0.03mm,避免影响装配与使用安全。后续可进行阳极氧化处理,氧化膜厚度 10-15μm,提高耐磨性与绝缘性,同时根据需求进行着色处理,满足外观要求。后续进行导热性能测试与尺寸抽检,确保散热片导热系数达标,尺寸符合装配要求,适配电子设备的散热需求。大客车明缝侧顶蒙皮价位