商机详情 -

大型等离子清洗机欢迎选购

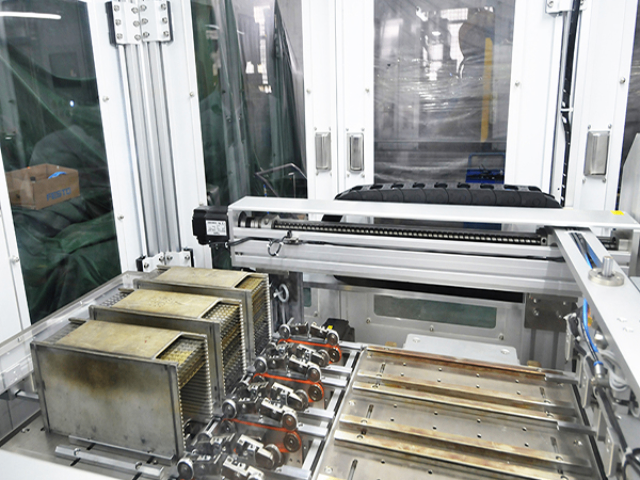

针对精密连接器的表面活化需求,等离子清洗机采用真空等离子处理技术,通过离子表面处理系统提升连接器表面的附着力,便于后续涂覆工艺。真空系统可隔绝空气,避免处理过程中连接器表面氧化。5流道腔室每个流道均配备单独的气体喷淋装置,气体分布均匀,确保处理效果一致。伺服自动进料系统采用柔性输送设计,避免连接器引脚损伤。自动上片系统采用精确夹持机构,针对连接器的结构特点实现平稳上片。设备可兼容不同型号的精密连接器,无需调整轨道,切换时间≤3s,CT缩短60%,UPH达2300件/小时,为精密连接器的制造提供高效表面处理保障。耐腐蚀真空系统适配腐蚀性气体环境,延长设备使用寿命。大型等离子清洗机欢迎选购

等离子清洗机采用真空等离子处理与多流道并行处理相结合的技术路线,大幅提升表面处理的效率与质量。真空系统采用无油密封设计,避免油污进入腔室,确保处理环境的洁净度。5流道腔室每个流道均配备单独的等离子体激发源,激发源功率可调范围100-800W,可根据器件处理需求灵活调整。伺服自动进料系统采用高精度线性模组,运行平稳、精度高,进料故障率低于0.05%。自动上片系统采用防呆设计,避免器件反向或错位上片。离子表面处理系统可实现对器件表面的清洁与活化一体化处理,提升处理效率。设备切换时间短至2s,轨道自适应不同尺寸器件,CT缩短至7s/件,UPH达2000件/小时,XXXXXXXXXXXXXX应用于电子、半导体、光学等领域。五轴等离子清洗机推荐厂家等离子清洗机采用真空系统,保障等离子体密度均匀,提升清洗一致性。

针对精密连接器的表面处理需求,等离子清洗机采用真空等离子处理技术,通过离子表面处理系统去除连接器表面的油污与氧化层,提升连接器的插拔性能与接触可靠性。真空系统可快速建立稳定的真空环境,避免处理过程中连接器表面发生二次氧化。5流道腔室每个流道均配备单独的气体喷淋头,气体分布均匀,确保连接器各个部位的处理效果一致。伺服自动进料系统采用精确定位技术,可确保连接器精确进入处理区域,进料定位误差≤0.02mm。自动上片系统采用柔性夹持机构,针对连接器的引脚部位进行特殊保护,避免引脚弯曲或损伤。设备可兼容不同型号的精密连接器,无需调整轨道,切换时间≤3s,CT缩短60%,UPH达2300件/小时,为精密连接器的批量生产提供高效、可靠的表面处理保障。

针对光学镜头的表面清洁需求,等离子清洗机采用低能量等离子体处理技术,避免对光学镜头的光学涂层造成损伤,同时有效去除镜头表面的有机残留与灰尘。真空系统采用高洁净度设计,确保腔室内无颗粒物污染。5流道腔室每个流道均配备单独的防尘密封装置,避免灰尘进入处理区域。伺服自动进料系统采用柔性输送轨道,输送过程平稳无振动,避免镜头碰撞损伤。自动上片系统采用真空吸附式设计,针对不同尺寸的光学镜头可灵活调整吸附力。设备可兼容多种规格的光学镜头,无需调整轨道,切换时间≤3s,CT缩短60%,UPH达2000件/小时,为光学镜头的制造提供高质量表面处理。防腐防锈设计,适配恶劣工作环境,延长进料系统寿命。

等离子清洗机集成5流道腔室与智能控制系统,实现处理工艺的自动化、精确化控制。智能控制系统可实时监控设备的运行状态、处理参数与生产数据,便于生产管理与质量追溯。真空系统采用压力自适应调节技术,可根据器件的批量与规格,自动调整真空度参数。5流道腔室每个流道均配备单独的工艺存储模块,可存储100组以上的处理工艺参数,便于快速调用。伺服自动进料系统采用高精度编码器,实时反馈进料位置,定位精度达±0.01mm。自动上片系统采用视觉识别技术,可快速识别器件的正反面与缺陷,自动剔除不合格器件。离子表面处理系统可精确控制处理深度,处理深度误差≤0.1nm。设备切换时间短至2s,轨道自适应不同尺寸器件,CT缩短至7s/件,UPH达2000件/小时,为精密器件的高质量生产提供保障。智能防堵料功能,避免工件挤压损伤,提升运行稳定性。真空等离子清洗机应用范围

真空系统具备快速放气功能,缩短工艺周期,提升产能。大型等离子清洗机欢迎选购

等离子清洗机的离子表面处理系统采用先进的等离子体产生技术,可产生高纯度、高密度的等离子体,有效去除器件表面的有机污染物、无机杂质等,处理后器件表面洁净度达Class 5级。真空系统采用压力稳定控制技术,压力波动范围≤±2Pa,确保等离子处理环境的稳定性。5流道腔室采用耐腐蚀材质制造,可适应多种气体的腐蚀,延长设备使用寿命。伺服自动进料系统采用高精度滚珠丝杠传动,传动效率高、精度高,进料速度稳定。自动上片系统采用视觉定位+机械校准的双重保障,上片精度达±0.01mm。设备可兼容多种规格的器件,切换时间≤2s,轨道自适应调节,CT缩短至6s/件,UPH达2200件/小时,为精密器件的表面处理提供高质量解决方案。大型等离子清洗机欢迎选购