商机详情 -

东莞大型汽车燃油箱柔性生产线应用领域

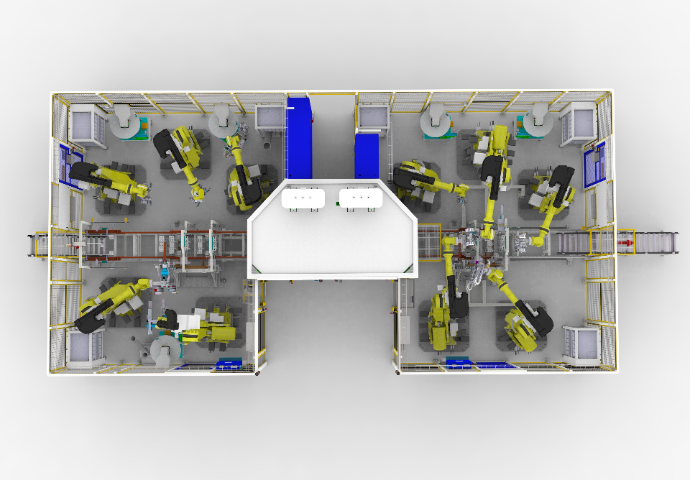

汽车油箱柔性生产线的高柔性特点使其能够快速响应市场需求的变化,为企业带来明显的竞争优势。随着新能源汽车市场的快速发展,消费者对汽车性能和配置的需求不断变化,导致燃油箱的型号和规格也需要随之调整。该生产线支持多达六款型号 30 秒内快速换型,能够在短时间内切换生产不同型号的油箱,满足小批量、多品种的生产需求。企业无需为每种型号单独建设生产线,很大程度上降低了固定资产投资和生产成本;同时,快速的市场响应能力使企业能够及时推出符合市场需求的产品,抢占市场先机。这种高柔性的生产能力,是企业应对市场不确定性、提高市场竞争力的重要支撑。扫码识别与换型系统协同实现油箱加工无缝衔接。东莞大型汽车燃油箱柔性生产线应用领域

ST2 阶段的同步移栽技术与送料机构、机器人的动作协调,是实现该阶段高效生产的关键。同步移栽技术将油箱快速传送至待加工点位后,会向送料机构和机器人发送位置确认信号;送料机构接到信号后立即将物料送至指定取件位置,机器人则同步移动至取件点完成取件操作。三者之间的动作协调精确到毫秒级,确保了工序转换的无缝衔接,减少了等待时间。例如,在油箱到达待加工点位的同时,送料机构已将物料准备就绪,机器人随即取件并开始加工,整个过程连贯流畅。这种高度协调的运作模式,不仅提高了 ST2 阶段的生产效率,还保证了加工位置的准确性,为无屑切孔和精密焊接的高质量完成创造了条件。佛山新款汽车燃油箱柔性生产线按需设计安全门机械联锁与电气控制结合,强化危险区域防护。

ST1 阶段的智能物流系统是汽车油箱柔性生产线实现自动化输送的关键装备。该系统采用了先进的传感器和控制系统,能够根据生产计划和实时需求,自动规划油箱的输送路径,将油箱准确、及时地输送至 ST1 工位的指定位置。在输送过程中,系统能够实时监测油箱的位置和状态,确保输送过程的平稳和安全。自动夹紧功能则在油箱到达指定位置后迅速启动,将油箱牢固地固定在加工台上,防止在加工过程中出现位移或晃动,保证了加工的精度。智能物流系统的高效运作,为 ST1 阶段的顺利加工提供了可靠的物料输送保障。

ST4 阶段的智能检测系统与高精度 3D 视觉系统的深度融合,构建了汽车油箱柔性生产线的高效质量检测体系。3D 视觉系统为智能检测提供了准确的三维定位和特征识别数据,智能检测系统则基于这些数据进行多维度的质量评估。在检测过程中,3D 视觉系统快速扫描油箱的外观、尺寸、焊接缝等特征,生成详细的三维模型和数据;智能检测系统通过算法对这些数据进行分析,检测是否存在尺寸超差、焊接缺陷、表面损伤等问题。两者的融合不仅提高了检测的准确性和全面性,还缩短了检测时间,使检测过程能够与高速生产节拍相匹配。同时,检测数据会实时反馈至控制系统,为生产过程的持续优化提供依据。ST1 废料同步自动回收检测,提升资源利用率与清洁度。

ST4 阶段机器人搭配的高精度 3D 视觉系统,为汽车油箱柔性生产线的操作提供了强大的技术支持。该视觉系统采用先进的光学成像技术和图像处理算法,能够实时对油箱的位置、形状等进行三维扫描和定位,定位精度达到亚毫米级。在智能检测过程中,3D 视觉系统能够准确识别油箱的各项特征,如焊接缝的位置、尺寸精度等,为检测系统提供准确的参考数据;在分拣和装箱过程中,它能够实时引导机器人的动作,确保机器人能够准确地抓取油箱并放置到正确的位置。高精度的实时定位能力,不仅提高了检测和分拣的准确性,还减少了机器人操作的误差,为 ST4 阶段的高速、高效运作提供了可靠保障。防碰撞系统实时规划轨迹,平衡机器人效率与安全。东莞新能源汽车燃油箱柔性生产线解决方案

少人化生产使生产环境更可控,减少人为干扰。东莞大型汽车燃油箱柔性生产线应用领域

泵口温度在线监测功能在汽车油箱柔性生产线中发挥着重要的质量控制作用。在油箱的加工过程中,泵口的温度是一个关键的工艺参数,温度过高或过低都会影响泵口的加工质量和性能。在线监测系统能够实时采集泵口的温度数据,并将数据传输至控制系统。控制系统对温度数据进行分析和判断,当温度超出设定的范围时,会立即发出警报,并根据情况自动调整加工参数或停止生产,以确保泵口的温度始终处于适宜的范围内。通过实时监测和及时调整,该功能有效保障了泵口的加工质量,提高了产品的合格率,减少了因温度问题导致的废品产生。东莞大型汽车燃油箱柔性生产线应用领域