商机详情 -

江苏涂胶设备推荐厂家

涂胶设备的自动条码打印系统支持 “多种条码载体”,可根据汽车内饰件的材质与外观要求,选择不同的条码打印方式,如标签粘贴、激光打码、喷墨打码,提升条码的适用性与耐久性。对于塑料材质且非外观面的内饰件(如门板内侧),采用标签粘贴方式(标签材质为 PET,耐温 - 40℃-120℃,粘性≥5N/25mm),确保标签不易脱落;对于塑料材质且外观面的内饰件(如中控面板表面),采用激光打码方式(波长 1064nm 的光纤激光,打码深度 0.01-0.05mm),条码清晰,不影响外观;对于金属材质的内饰件(如金属饰条),采用喷墨打码方式(墨水为耐高温金属墨水,耐温 200℃以上),确保条码附着牢固。系统可根据内饰件类型自动切换条码载体,例如生产门板时自动选择标签粘贴,生产中控面板时自动选择激光打码,无需人工更换打印模块。以某车型的金属饰条粘接为例,采用喷墨打码后,条码在经过盐雾测试(500 小时)与高低温循环测试(-40℃-85℃,100 次循环)后,仍清晰可辨,识别率 100%;而传统标签粘贴方式,经过测试后标签脱落率达 5%,条码无法识别。多种条码载体的支持,使设备可适配不同材质、不同外观要求的汽车内饰件,确保条码的耐久性与可识别性。红外保温功能降低涂胶设备中 PUR 热熔胶温度波动,保障涂胶一致性。江苏涂胶设备推荐厂家

涂胶设备的线胶速度调节功能结合 “胶水粘度补偿” 算法,可根据 PUR 热熔胶的实时粘度调整速度,确保不同粘度下胶线径的稳定。系统通过红外温度传感器间接监测胶水粘度(温度与粘度呈负相关),或通过在线粘度计直接测量粘度(精度 ±50mPa・s),当粘度高于设定值(如 2000mPa・s,设定值 1800mPa・s)时,自动将线胶速度降低 5%-10%(如从 350mm/s 降至 315-332.5mm/s),同时保持出胶流量不变,避免因粘度升高导致胶线变粗(如从 5mm 变为 5.5mm);当粘度低于设定值(如 1600mPa・s)时,自动将线胶速度提升 5%-10%(如从 350mm/s 升至 367.5-385mm/s),防止因粘度降低导致胶线变细(如从 5mm 变为 4.5mm)。例如某批次 PUR 热熔胶的粘度因储存时间过长从 1800mPa・s 升至 2100mPa・s,未启用粘度补偿时,胶线径从 5mm 变为 5.6mm,溢胶率达 4%;启用补偿后,线胶速度从 350mm/s 降至 320mm/s,胶线径恢复至 5.1±0.2mm,溢胶率降至 0.5%。胶水粘度补偿算法使设备可适配不同粘度特性的 PUR 热熔胶,胶线径的稳定性不受胶水批次差异影响,提升设备的物料兼容性。江苏涂胶设备推荐厂家RobotStudio 离线编程缩短涂胶设备换型时间,快速适配新车型内饰件 PUR 涂胶。

涂胶设备的线胶速度 250-400mm/s 可调特性,可根据汽车内饰件的胶线长度、复杂度与生产节拍灵活匹配,确保涂胶效率与胶线质量的平衡。线胶速度与胶线径、出胶量存在联动关系(根据流体力学公式 Q=v×A,Q 为出胶流量,v 为线胶速度,A 为胶线横截面积),设备通过 PLC 自动匹配三者参数:当需涂覆短胶线(如长度 2m 的塑料卡扣粘接)且追求高节拍时,选择 400mm/s 的高速模式,配合 5mm 胶线径,出胶流量设定为 8.8cm³/min(出胶重量约 9.7g/min),涂胶时间只有 5 秒;当需涂覆长胶线(如长度 8m 的门板周边粘接)且要求胶线连续性时,选择 250mm/s 的低速模式,配合 7mm 胶线径,出胶流量设定为 10.8cm³/min(出胶重量约 11.9g/min),涂胶时间 32 秒,仍可满足 CT 时间 <45S 的需求。

涂胶设备的胶量检测系统与 PUR 热熔胶供应系统联动,实现 “胶水自动补给” 功能,当胶桶内胶水余量不足时,自动切换至备用胶桶,确保设备连续生产,减少停机时间。系统在胶桶底部安装称重传感器,实时监测胶水余量(精度 ±10g),当余量低于设定阈值(如 200g,约可生产 20 件产品)时,系统发出 “胶水不足” 预警,并启动自动补给程序:关闭当前胶桶的出胶阀,打开备用胶桶的出胶阀,切换输胶管路(切换时间≤10 秒);同时,提示操作人员更换空胶桶。备用胶桶与主胶桶采用相同的红外保温设计,确保备用胶水温度与主胶桶一致(温差≤2℃),切换后出胶量误差≤2%,无需重新调整参数。以某设备的连续生产为例,主胶桶容量 20L(约 22kg,可生产 2400 件产品),当余量降至 200g 时,系统自动切换至备用胶桶(已预热至 90℃),切换过程无停机,设备继续生产;操作人员在 30 分钟内更换好主胶桶,备用胶桶可继续生产 20 件产品,完全满足更换时间需求。胶水自动补给功能使设备因胶水不足导致的停机时间从每月 4 小时缩短至 0.5 小时,设备有效作业率提升至 98% 以上,满足高节拍连续生产的需求。汽车内饰件涂胶设备用 RobotStudio 离线编程,模拟 PUR 热熔胶涂胶路径,提升效率。

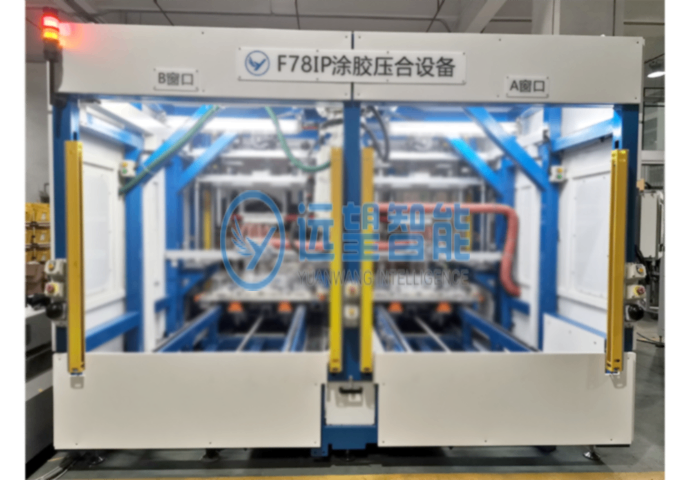

涂胶设备的伺服压合机构配备 “压合面清洁检测” 功能,通过视觉传感器检测压合面是否存在胶水残留、异物(如金属碎屑、塑料颗粒),避免因异物导致的压合不良或内饰件损伤。视觉传感器安装于压头上方,在压合前拍摄压合面图像(覆盖整个压合区域),通过图像识别算法检测异物:若识别到直径≥0.5mm 的异物或面积≥2mm² 的胶水残留,系统立即停止压合,发出报警提示 “压合面有异物,请清理”;操作人员清理异物后,重新启动检测,合格后方可进行压合。若未检测到异物,系统自动记录压合面清洁状态,存入产品追溯数据。以汽车内饰件中的塑料仪表板与发泡层粘接为例,若压合面存在直径 1mm 的金属碎屑,压合后会导致仪表板表面出现凹陷(深度 0.2mm),影响外观;采用清洁检测功能后,异物检出率达 99.5%,因异物导致的压合不良率从 2% 降至 0.1%,同时避免了金属碎屑划伤压头(压头更换成本约 2000 元),延长压头使用寿命。压合面清洁检测功能体现了设备对 “细节质量” 的把控,进一步提升了产品的外观与性能合格率。涂胶设备含双工位交叉单独工作台,实现汽车内饰件 PUR 粘接压合连续生产。江苏涂胶设备推荐厂家

双工位交叉工作台使涂胶设备能同时处理不同类型汽车内饰件 PUR 粘接。江苏涂胶设备推荐厂家

涂胶设备的双工位交叉单独工作台配备 “工件防错定位” 功能,通过视觉识别与定位销双重验证,确保汽车内饰件在工作台上的定位精度,避免因工件放反、放错导致的涂胶错误。防错定位的实现方式为:首先,工业相机(分辨率 1200 万像素)拍摄工件表面的特征点(如门板上的安装孔、立柱上的凹槽),与预设的特征模板进行对比,若匹配度低于 90%(如工件放反导致特征点位置偏差超过 2mm),系统禁止启动涂胶程序,并提示 “工件定位错误”;其次,定位销采用 “非对称布局”(如 3 个定位销呈三角形分布,间距不等),若工件放反或放错,无法完全插入定位销,工作台的夹紧机构无法启动,进一步防止错误。例如某新员工在操作时,将门板放反(安装孔位置偏差 10mm),视觉相机立即识别到特征点不匹配,定位销也无法插入,系统发出报警,避免了后续涂胶错误(若涂胶,会导致胶线偏离预设路径,工件报废)。该功能使工件定位错误率从传统的 2% 降至 0.01% 以下,每月减少因定位错误导致的报废件约 50 件,节约成本超万元。同时,防错定位的参数可通过 RobotStudio 软件导入,更换工件型号时无需重新调试视觉系统,只需更新特征模板即可,换型效率提升 50%。江苏涂胶设备推荐厂家