商机详情 -

高效率涂胶设备欢迎选购

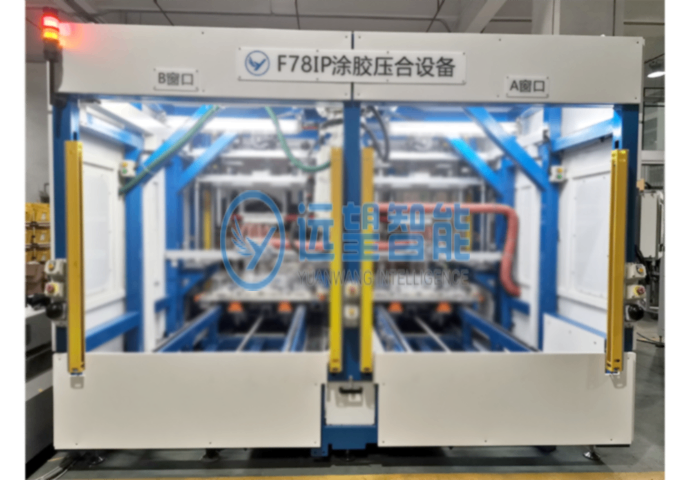

涂胶设备的伺服压合机构配备 “压力 - 位移监控” 功能,可实时监测压合过程中内饰件的位移变化,判断是否存在压合过度或压合不足,进一步保障粘接质量。机构在压头处安装位移传感器(量程 0-50mm,精度 ±0.01mm),压合过程中同步采集压力与位移数据,形成 “压力 - 位移曲线”:正常压合时,曲线应呈现 “压力上升 - 平台稳定 - 压力下降” 的趋势,且位移量应在设定范围内(如某内饰件压合位移设定为 2±0.1mm);若位移量小于 1.8mm(压合不足),说明粘接面未充分接触,可能导致剥离力不足;若位移量大于 2.2mm(压合过度),说明内饰件可能变形或夹具定位偏差。当检测到异常时,系统立即停止压合,发出报警并显示异常原因,操作人员可排查夹具是否松动、内饰件是否变形,待问题解决后重新启动。系统还可存储 “压力 - 位移曲线”,与标准曲线对比,分析压合过程的稳定性。双工位交叉工作台让涂胶设备在汽车内饰件 PUR 粘接时可交替上下料。高效率涂胶设备欢迎选购

涂胶设备的自动条码打印系统为汽车内饰件 PUR 热熔胶粘接产品提供全生命周期质量追溯,满足 IATF16949 汽车行业质量管理体系要求。系统由工业级条码打印机(分辨率 300dpi,打印速度 100mm/s)、条码扫描枪(识别速度≤50ms)与数据存储模块组成,条码内容采用 Code 128 编码,包含 12 项关键信息:产品序列号(特定标识)、车型代码(如 A123 对应某款新能源轿车)、内饰件类型(如门板 / 仪表板)、涂胶日期与时间(精确到秒)、PUR 热熔胶批次号、涂胶参数(线胶速度 320mm/s、胶线径 5mm、出胶量 9.2g)、压合参数(压力 120N、时间 12 秒)、胶量检测误差(+2.3%)、操作人员编号、设备编号、红外保温温度(98±1℃)、合格判定结果(合格 / 不合格)。当内饰件完成粘接压合后,条码打印机自动打印条码并粘贴于产品非外观面(或通过激光打码直接刻印在产品表面),操作人员通过扫描枪扫描条码,将数据上传至 MES 系统与企业 ERP 系统,形成 “生产 - 检测 - 仓储 - 售后” 全链路追溯档案。高效率涂胶设备欢迎选购胶线径 2-8mm 的调节范围,让涂胶设备能应对汽车内饰件不同宽度的 PUR 涂胶。

涂胶设备的红外保温系统配备 “故障自诊断” 功能,可实时监测保温模块的运行状态,快速定位故障点,减少设备停机维修时间。系统的 6 个温度传感器既采集温度数据,还监测传感器自身的工作状态(如是否断线、是否漂移);红外加热套、加热带、微型加热器均配备电流传感器,监测加热模块的工作电流(如加热套正常电流 1.8-2.2A),当电流为 0(断路)或电流异常高(如 3A,短路)时,系统立即判定模块故障,并在人机界面显示故障位置(如 “胶桶加热套断路”)与故障原因(如 “加热丝损坏”),同时推荐维修方案(如 “更换型号为 HT-500 的加热套”)。系统还存储常见故障的维修手册(含拆解步骤、零件型号、注意事项),操作人员可直接查看,无需翻阅纸质文档。以某设备的红外保温故障为例,系统提示 “管路加热带短路”,操作人员根据提示查看电流数据(显示 3.5A),拆解加热带后发现是绝缘层破损导致短路,更换加热带(型号 HT-20)后只 20 分钟设备恢复正常;若采用传统故障排查方式,需逐一检测 6 个温度传感器与 3 个加热模块,耗时约 2 小时。故障自诊断功能使红外保温系统的平均维修时间(MTTR)从 2 小时缩短至 30 分钟,设备可用性(Availability)从 90% 提升至 96%。

涂胶设备的胶量检测系统采用 “双传感器冗余设计”,即称重传感器与视觉传感器同时采集数据,当其中一个传感器出现故障时,另一个传感器可继续工作,确保胶量检测不中断,提升设备的可靠性与可用性。冗余设计的工作逻辑为:正常情况下,两个传感器的数据相互验证,若偏差≤2%,以称重传感器数据为准(精度更高);若偏差 > 2%,系统发出 “传感器偏差报警”,提示检查传感器;当称重传感器出现故障(如无数据输出),系统自动切换至视觉传感器数据,根据胶线径与线胶速度计算出胶量(计算精度 ±3%),确保出胶重量误差仍控制在 5% 以内;反之,若视觉传感器故障,切换至称重传感器数据。例如某生产线在涂胶过程中,视觉相机因镜头污染导致数据异常,系统立即切换至称重传感器,出胶量误差从原 3% 增至 4.5%,仍符合要求,同时发出 “视觉传感器故障” 报警,操作人员在下次换型时清理镜头,未影响生产。该冗余设计使设备的平均无故障工作时间(MTBF)从 300 小时提升至 500 小时,故障导致的停机时间从 4 小时 / 月缩短至 1 小时 / 月,大幅提升生产线的连续性。涂胶设备含双工位交叉单独工作台,实现汽车内饰件 PUR 粘接压合连续生产。

涂胶设备的自动条码打印系统支持 “多种条码载体”,可根据汽车内饰件的材质与外观要求,选择不同的条码打印方式,如标签粘贴、激光打码、喷墨打码,提升条码的适用性与耐久性。对于塑料材质且非外观面的内饰件(如门板内侧),采用标签粘贴方式(标签材质为 PET,耐温 - 40℃-120℃,粘性≥5N/25mm),确保标签不易脱落;对于塑料材质且外观面的内饰件(如中控面板表面),采用激光打码方式(波长 1064nm 的光纤激光,打码深度 0.01-0.05mm),条码清晰,不影响外观;对于金属材质的内饰件(如金属饰条),采用喷墨打码方式(墨水为耐高温金属墨水,耐温 200℃以上),确保条码附着牢固。系统可根据内饰件类型自动切换条码载体,例如生产门板时自动选择标签粘贴,生产中控面板时自动选择激光打码,无需人工更换打印模块。以某车型的金属饰条粘接为例,采用喷墨打码后,条码在经过盐雾测试(500 小时)与高低温循环测试(-40℃-85℃,100 次循环)后,仍清晰可辨,识别率 100%;而传统标签粘贴方式,经过测试后标签脱落率达 5%,条码无法识别。多种条码载体的支持,使设备可适配不同材质、不同外观要求的汽车内饰件,确保条码的耐久性与可识别性。红外保温功能让涂胶设备的 PUR 热熔胶始终处于合适的涂胶温度范围。高效率涂胶设备欢迎选购

该涂胶设备胶线径可在 2-8mm 调节,适配不同汽车内饰件 PUR 涂胶需求。高效率涂胶设备欢迎选购

涂胶设备的双工位交叉单独工作台配备 “工件防错定位” 功能,通过视觉识别与定位销双重验证,确保汽车内饰件在工作台上的定位精度,避免因工件放反、放错导致的涂胶错误。防错定位的实现方式为:首先,工业相机(分辨率 1200 万像素)拍摄工件表面的特征点(如门板上的安装孔、立柱上的凹槽),与预设的特征模板进行对比,若匹配度低于 90%(如工件放反导致特征点位置偏差超过 2mm),系统禁止启动涂胶程序,并提示 “工件定位错误”;其次,定位销采用 “非对称布局”(如 3 个定位销呈三角形分布,间距不等),若工件放反或放错,无法完全插入定位销,工作台的夹紧机构无法启动,进一步防止错误。例如某新员工在操作时,将门板放反(安装孔位置偏差 10mm),视觉相机立即识别到特征点不匹配,定位销也无法插入,系统发出报警,避免了后续涂胶错误(若涂胶,会导致胶线偏离预设路径,工件报废)。该功能使工件定位错误率从传统的 2% 降至 0.01% 以下,每月减少因定位错误导致的报废件约 50 件,节约成本超万元。同时,防错定位的参数可通过 RobotStudio 软件导入,更换工件型号时无需重新调试视觉系统,只需更新特征模板即可,换型效率提升 50%。高效率涂胶设备欢迎选购