商机详情 -

吉林半导体器件加工流程

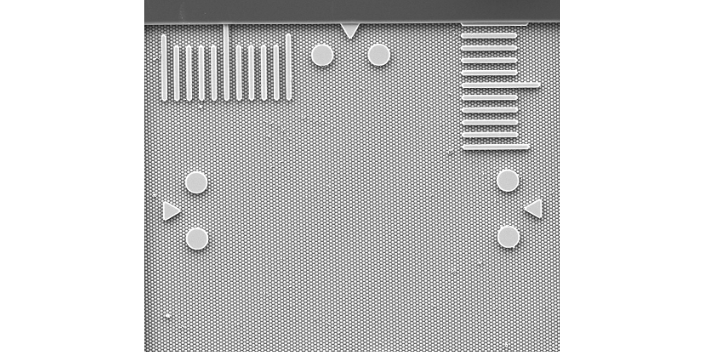

刻蚀工艺是半导体器件加工中用于形成电路图案和结构的关键步骤。它利用物理或化学的方法,将不需要的材料从基片上去除,从而暴露出所需的电路结构。刻蚀工艺可以分为湿法刻蚀和干法刻蚀两种。湿法刻蚀利用化学试剂与材料发生化学反应来去除材料,而干法刻蚀则利用高能粒子束或激光束来去除材料。刻蚀工艺的精度和深度控制对于半导体器件的性能至关重要,它直接影响到器件的集成度和性能表现。 等离子蚀刻技术可以实现复杂的图案和结构。吉林半导体器件加工流程

刻蚀是将光刻胶上的图案转移到硅片底层材料的关键步骤。通常采用物理或化学方法,如湿法刻蚀或干法刻蚀,将未被光刻胶保护的部分去除,形成与光刻胶图案一致的硅片图案。刻蚀的均匀性和洁净度对于芯片的性能至关重要。刻蚀完成后,需要去除残留的光刻胶,为后续的工艺步骤做准备。光刻技术作为半导体制造中的重要技术之一,其精确实现图案转移的能力对于芯片的性能和可靠性至关重要。随着技术的不断进步和创新,光刻技术正在向更高分辨率、更低成本和更高效率的方向发展。未来,我们可以期待更加先进、高效和环保的光刻技术的出现,为半导体产业的持续发展贡献力量。光刻技术的每一次突破,都是对科技边界的勇敢探索,也是人类智慧与创造力的生动体现。吉林半导体器件加工流程半导体器件加工过程中,需要确保设备的稳定性和精度。

半导体器件加工完成后,需要进行严格的检测和封装,以确保器件的质量和可靠性。检测环节包括电学性能测试、可靠性测试等多个方面,通过对器件的各项指标进行检测,确保器件符合设计要求。封装则是将加工好的器件进行保护和连接,以防止外部环境对器件的损害,并便于器件在系统中的使用。封装技术包括气密封装、塑料封装等多种形式,可以根据不同的应用需求进行选择。经过严格的检测和封装后,半导体器件才能被安全地应用到各种电子设备中,发挥其应有的功能。

半导体器件加工是一项高度专业化的技术工作,需要具备深厚的理论知识和丰富的实践经验。因此,人才培养和团队建设在半导体器件加工中占据着重要地位。企业需要注重引进和培养高素质的技术人才,为他们提供良好的工作环境和发展空间。同时,还需要加强团队建设,促进团队成员之间的合作与交流,共同推动半导体器件加工技术的不断创新和发展。通过人才培养和团队建设,企业可以不断提升自身的核心竞争力,为半导体产业的持续发展提供有力保障。氧化层生长过程中需要精确控制生长速率和厚度。

半导体器件的质量控制是确保产品性能稳定可靠的关键。在加工过程中,需要对每一步进行严格的监控和测试,以确保产品的质量和性能符合设计要求。在加工过程中,通过在线监测和检测设备对工艺参数和产品性能进行实时监控和检测。这包括温度、压力、流量、浓度等工艺参数的监测,以及产品的尺寸、形状、结构、电学性能等方面的检测。加工完成后,需要对成品进行严格的测试与筛选。这包括运行电子测试、功能测试和其他类型的验证测试,以识别任何缺陷或问题。对于不符合要求的产品,需要进行修复或报废处理。半导体器件加工过程中,需要建立完善的质量管理体系。吉林半导体器件加工流程

半导体器件加工需要考虑器件的抗干扰和抗辐射的能力。吉林半导体器件加工流程

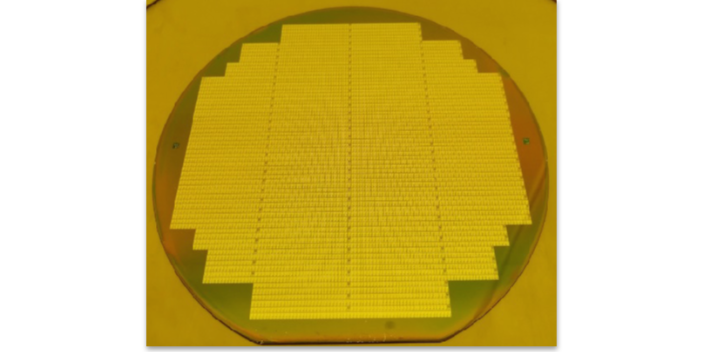

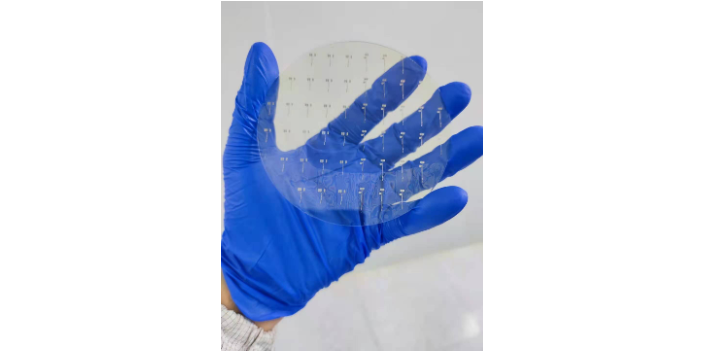

在高科技飞速发展的现在,半导体材料作为电子工业的重要基础,其制造过程中的每一步都至关重要。其中,将半导体材料精确切割成晶圆是芯片制造中的关键一环。这一过程不仅要求极高的精度和效率,还需确保切割后的晶圆表面质量达到为佳,以满足后续制造流程的需求。晶圆切割,又称晶圆划片或晶圆切片,是将整块半导体材料(如硅、锗等)按照芯片设计规格切割成多个单独的小块(晶粒)的过程。这一步骤是芯片制造工艺流程中不可或缺的一环,其质量和效率直接影响到后续制造步骤和终端产品的性能。吉林半导体器件加工流程