商机详情 -

致晟光电锁相红外热成像系统大全

在工业生产与设备运维中,金属构件内部微小裂纹、复合材料层间脱粘等隐性缺陷,往往难以通过目视、超声等传统检测手段发现,却可能引发严重的安全事故。锁相红外热成像系统凭借非接触式检测优势,成为工业隐性缺陷检测的重要技术手段。检测时,系统通过激光或热流片对工件施加周期性热激励,当工件内部存在裂纹时,裂纹处热传导受阻,会形成局部 “热堆积”;而复合材料脱粘区域则因界面热阻增大,热响应速度与正常区域存在明显差异。系统捕捉到这些细微的热信号差异后,经锁相处理转化为清晰的热图像,工程师可直观识别缺陷的位置、大小及形态。相较于传统检测方法,该系统无需拆解工件,检测效率提升 3-5 倍,且能检测到直径小于 0.1mm 的微小裂纹,广泛应用于航空发动机叶片、风电主轴、压力容器等关键工业构件的质量检测与运维监测。电激励强度可控,保障锁相热成像系统检测安全。致晟光电锁相红外热成像系统大全

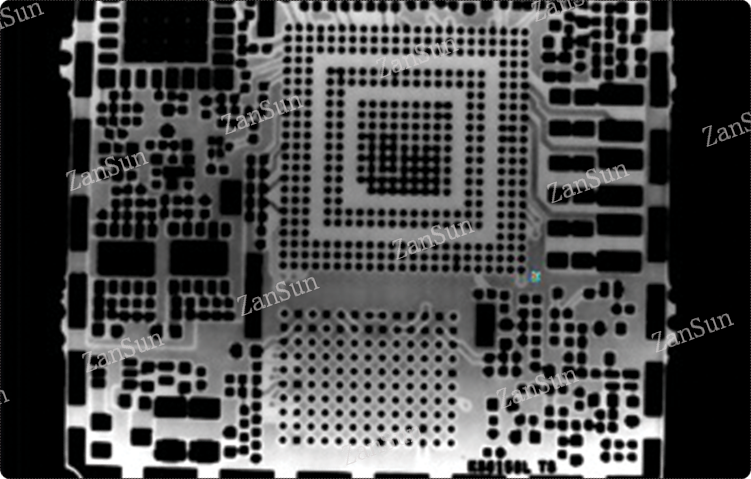

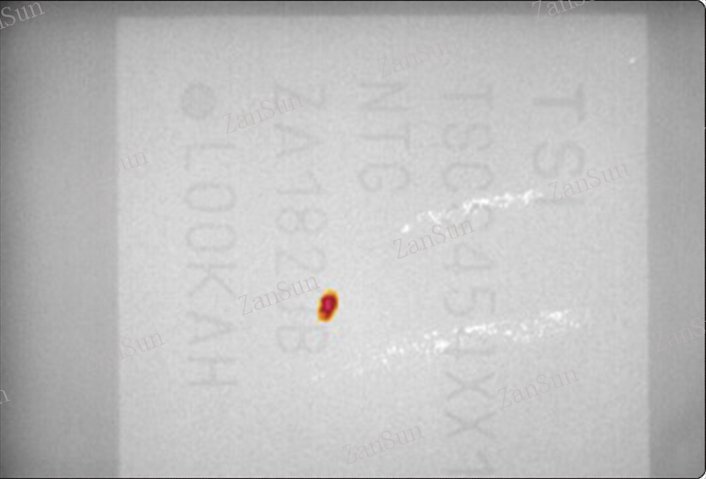

作为国内半导体失效分析设备领域的原厂,苏州致晟光电科技有限公司(简称“致晟光电”)专注于ThermalEMMI系统的研发与制造。与传统热红外显微镜相比,ThermalEMMI的主要差异在于其功能定位:它并非对温度分布进行基础测量,而是通过精确捕捉芯片工作时因电流异常产生的微弱红外辐射,直接实现对漏电、短路、静电击穿等电学缺陷的定位。该设备的重要技术优势体现在超高灵敏度与微米级分辨率上:不仅能识别纳瓦级功耗所产生的局部热热点,还能确保缺陷定位的精细度,为半导体芯片的研发优化与量产阶段的品质控制,提供了可靠的技术依据与数据支撑。中波锁相红外热成像系统分析非接触式检测在不破坏样品的情况下实现成像,适用于各种封装状态的样品,包括未开封的芯片和PCBA。

在电子产业中,锁相热成像系统的检测精度在很大程度上依赖于电激励参数的稳定性,因此实时监控电激励参数成为保障检测结果可靠性的关键环节。在电子元件检测过程中,电激励的电流大小、频率稳定性等参数可能会受到电网波动、环境温度变化等因素影响而产生微小波动。虽然这些波动看似微不足道,但对于高精度电子元件而言,哪怕极小的变化也可能导致温度分布偏差,从而干扰对实际缺陷的判断。

为此,RTTLIT统能够持续采集电激励参数,并将监测数据即时反馈给控制系统,实现对激励源输出的动态调整,使电流、频率等参数始终维持在预设范围内。

锁相红外热成像系统平台的重要优势之一,在于其具备灵活的多模式激励信号输出能力,可根据被测目标的材质、结构及检测需求,精细匹配比较好激励方案。平台内置的信号发生器支持正弦波、方波、三角波等多种波形输出,频率调节范围覆盖 0.01Hz-1kHz,输出功率可根据目标尺寸与导热特性进行 0-50W 的连续调节。例如,检测金属等高热导率材料时,因热传导速度快,需采用高频(100-500Hz)正弦波激励,确保缺陷区域形成稳定的周期性热响应;而检测塑料、陶瓷等低热导率材料时,低频(0.1-10Hz)方波激励能减少热扩散损失,更易凸显材料内部的热阻差异。同时,平台还支持自定义激励信号编辑,工程师可通过配套软件设置激励信号的占空比、相位差等参数,适配特殊检测场景,如航空复合材料层合板的分层检测、动力电池极耳的焊接质量检测等。这种多模式适配能力,使系统突破了单一激励方式的局限性,实现了对不同行业、不同类型目标的多方面覆盖检测。三维可视化通过相位信息实现微米级深度定位功能,能够无盲区再现被测物内部构造。

相较于传统静态热成像技术,锁相红外技术在检测原理、抗干扰能力与适用场景上实现了***升级,彻底改变了热成像 “粗略温度测绘” 的局限。传统静态热成像的**局限在于 “瞬时性” 与 “易干扰性”:它*能捕捉检测对象某一时刻的静态温度分布,无法持续追踪温度变化规律,且极易受环境因素影响 —— 比如周围环境的热辐射、气流扰动带来的温度波动,都会掩盖检测对象的真实温度信号,导致对微小缺陷或深层问题的判断出现偏差,尤其在检测精度要求高的场景中,传统静态热成像往往难以满足需求。锁相热红外电激励成像主动加热,适用于定量和深层缺陷检测,被动式检测物体自身温度变化,用于定性检测。国内锁相红外热成像系统价格走势

电激励与锁相热成像系统,推动无损检测发展。致晟光电锁相红外热成像系统大全

通过自主研发的实时瞬态锁相热分析系统(RTTLIT)通常由周期性激励源、高灵敏度红外探测器、锁相解调单元及图像处理软件组成,其中锁相解调单元通过同步采集激励信号与红外探测信号,计算两者的相位差与幅值,从而将隐藏在噪声中的微弱热信号分离出来。这种技术特性使其突破了传统红外检测在低对比度、强噪声场景下的局限性,尤其适用于需要对微小热异常进行定量分析的场景,为工业检测、科研探索等领域提供了更高精度的热成像解决方案。致晟光电锁相红外热成像系统大全