商机详情 -

锁相热红外显微镜分析

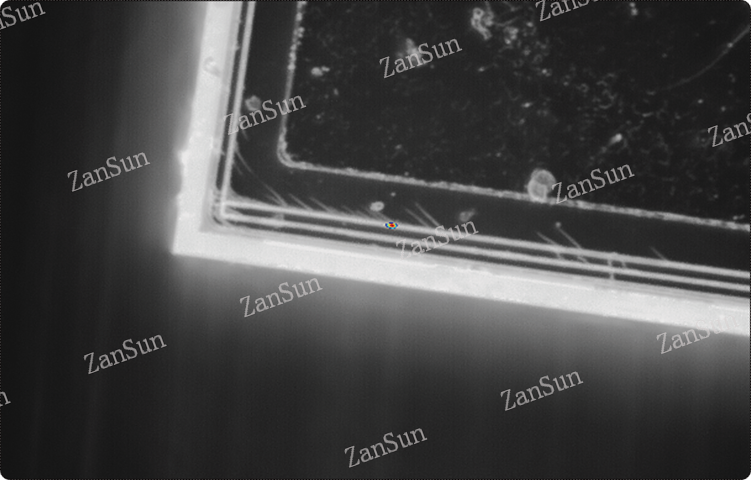

Thermal和EMMI是半导体失效分析中常用的两种定位技术,主要区别在于信号来源和应用场景不同。Thermal(热红外显微镜)通过红外成像捕捉芯片局部发热区域,适用于分析短路、功耗异常等因电流集中引发温升的失效现象,响应快、直观性强。而EMMI(微光显微镜)则依赖芯片在失效状态下产生的微弱自发光信号进行定位,尤其适用于分析ESD击穿、漏电等低功耗器件中的电性缺陷。相较之下,Thermal更适合热量明显的故障场景,而EMMI则在热信号不明显但存在异常电性行为时更具优势。实际分析中,两者常被集成使用,相辅相成,以实现失效点定位和问题判断。热红外显微镜应用于电子行业,可检测芯片微小区域发热情况,助力故障排查与性能优化。锁相热红外显微镜分析

在物联网、可穿戴设备等领域,低功耗芯片的失效分析是一个挑战,因为其功耗可能低至纳瓦级,发热信号极为微弱。为应对这一难题,新一代 Thermal EMMI 系统在光学收集效率、探测器灵敏度以及信号处理算法方面进行了***优化。通过增加光学通光量、降低系统噪声,并采用锁相放大技术,可以在极低信号条件下实现稳定成像。这使得 Thermal EMMI 不再局限于高功耗器件,而是可以广泛应用于**功耗的传感器、BLE 芯片和能量采集模块等领域,***扩展了其使用场景。制造热红外显微镜厂家热红外显微镜仪器具备自动化控制功能,可设定观测参数,提升微观热分析的效率与准确性。

随着新能源汽车和智能汽车的快速发展,汽车电子系统的稳定性和可靠性显得尤为重要。由于车载环境复杂,功率器件、控制芯片和传感器在运行中极易受到温度波动的影响,从而引发性能衰减或失效。热红外显微镜为这一领域提供了先进的检测手段。它能够在不干扰系统运行的情况下,实时监控关键器件的温度分布,快速发现潜在的过热隐患。通过对热红外显微镜成像结果的分析,工程师可以有针对性地优化散热设计和器件布局,确保电子系统在高温、震动等极端条件下仍能稳定工作。这不仅提升了汽车电子的可靠性,也为整车的安全性能提供了保障。可以说,热红外显微镜已经成为推动汽车电子产业升级的重要技术支撑,未来其应用范围还将进一步拓展至智能驾驶和车载功率系统的更多环节。

此外,致晟光电自主研发的热红外显微镜thermal emmi还能对芯片内部关键半导体结点的温度进行监测,即结温。结温水平直接影响器件的稳定运行和使用寿命,过高的结温会加速性能衰减。依托其高空间分辨率的热成像能力,热红外显微镜不仅能够实现结温的精确测量,还能为研发人员提供详尽的热学数据,辅助制定合理的散热方案。借助这一技术,工程师能够在芯片研发、测试和应用各环节中掌握其热特性,有效提升芯片的可靠性和整体性能表现。 热红外显微镜可用于研究电子元件在不同环境下的热行为 。

在微电子、半导体以及材料研究等高精度领域,温度始终是影响器件性能与寿命的重要因素。随着芯片工艺向高密度和高功率方向发展,器件内部的热行为愈发复杂。传统的热测试方法由于依赖接触探测,往往在空间分辨率、灵敏度和操作便捷性方面存在局限,难以满足对新型芯片与功率器件的精细化热分析需求。相比之下,热红外显微镜凭借非接触测量、高分辨率成像和高灵敏度探测等优势,为研究人员提供了更加直观的解决方案。它不仅能够实时呈现器件在工作状态下的温度分布,还可识别局部热点,帮助分析电路设计缺陷、电流集中及材料老化等潜在问题。作为现代失效分析与微热检测的重要工具,热红外显微镜正逐渐成为科研与产业应用中不可或缺的手段,为提升器件可靠性和延长使用寿命提供了有力支持。热红外显微镜帮助工程师分析电子设备过热的根本原因 。揭阳热红外显微镜

检测 PCB 焊点、芯片键合线的接触电阻异常,避免虚焊导致的瞬态过热。锁相热红外显微镜分析

热红外显微镜(ThermalEMMI)的另一大优势在于其非接触式检测能力,相较于传统接触式方法具有优势。传统接触式检测通常需要使用探针直接接触被测设备,这不仅可能因机械压力导致芯片焊点形变或线路微损伤,还可能因静电放电(ESD)对敏感半导体器件造成破坏,从而引入额外风险和测量误差。对于精密电子元件和高精度设备而言,这种潜在损伤可能严重影响检测结果的可靠性。

热红外显微镜通过捕捉设备在运行过程中释放的热辐射信号,实现完全非侵入式的检测。这不仅能够在设备正常工作状态下获取实时热分布数据,还有效避免了接触带来的干扰或损伤,提高了整个检测流程的安全性和稳定性。工程师可以依靠这些高保真数据进行精确故障诊断、性能评估以及早期异常识别,从而优化研发与生产流程。非接触式的技术优势,使热红外显微镜成为半导体芯片、微电子系统及精密印制电路板等电子组件检测的理想选择,为现代电子产业提供了更安全、高效和可靠的分析手段。 锁相热红外显微镜分析