商机详情 -

检测用热红外显微镜范围

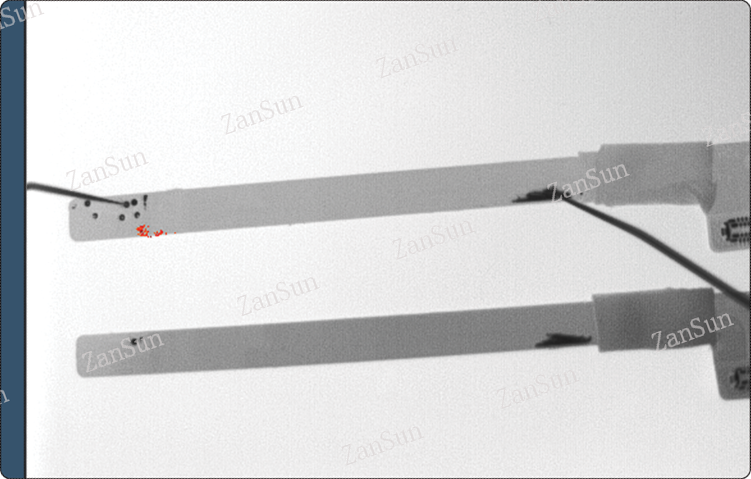

热点区域对应高温部位,可能是发热源或故障点;等温线连接温度相同点,直观呈现温度梯度与热量传导规律。

当前市面上多数设备受限于红外波长及探测器性能,普遍存在热点分散、噪点繁多的问题,直接导致发热区域定位偏差、图像对比度与清晰度下降,严重影响温度分布判断的准确性。

而我方设备优势明显:抗干扰能力强,可有效削弱外界环境及内部器件噪声干扰,确保图像稳定可靠;等温线清晰锐利,能圈定温度相同区域,便于快速掌握温度梯度与热传导路径,大幅提升热特性分析精度;成像效果大幅升级,具备更高的空间分辨率、温度分辨率及对比度,细微细节清晰可辨,为深度分析提供高质量图像支撑。 热红外显微镜采用先进的探测器,实现对微小热量变化的快速响应 。检测用热红外显微镜范围

作为国内少数掌握 Thermal EMMI 技术并实现量产的企业之一,致晟光电在设备国产化和产业落地方面取得了双重突破。设备在光路设计、探测器匹配、样品平台稳定性等关键环节均采用自主方案,确保整机性能稳定且易于维护。更重要的是,致晟光电深度参与国内封测厂、晶圆厂及科研机构的失效分析项目,将 Thermal EMMI 不仅用于研发验证,还延伸至生产线质量监控和来料检测。这种从实验室走向产线的转变,意味着 Thermal EMMI 不再只是少数工程师的“显微镜”,而是成为支撑国产半导体产业质量提升的重要装备。通过持续优化算法、提升检测效率,致晟光电正推动 Thermal EMMI 技术在国内形成成熟的应用生态,为本土芯片制造保驾护航。无损热红外显微镜售价监测微流控芯片、生物传感器的局部热反应,研究生物分子相互作用的热效应。

对于3D封装产品,传统的失效点定位往往需要采用逐层去层的方法,一层一层地进行异常排查与确认,不仅耗时长、人工成本高,还存在对样品造成不可逆损伤的风险。借助Thermal EMMI设备,可通过检测失效点热辐射在传导过程中的相位差,推算出失效点在3D封装结构中的深度位置(Z轴方向)。这一方法能够在不破坏封装的前提下,快速判断失效点所在的芯片层级,实现高效、精细的失效定位。如图7所示,不同深度空间下失效点与相位的关系为该技术提供了直观的参考依据。

热红外显微镜的分辨率不断提升,推动着微观热成像技术的发展。早期的热红外显微镜受限于光学系统和探测器性能,空间分辨率通常在几十微米级别,难以满足微观结构的检测需求。随着技术的进步,采用先进的红外焦平面阵列探测器和超精密光学设计的热红外显微镜,分辨率已突破微米级,甚至可达亚微米级别。这使得它能清晰观察到纳米尺度下的温度分布,例如在研究纳米线晶体管时,可精细检测单个纳米线的温度变化,为纳米电子器件的热管理研究提供前所未有的细节数据。检测 PCB 焊点、芯片键合线的接触电阻异常,避免虚焊导致的瞬态过热。

在现代汽车电子系统中,车规级芯片扮演着至关重要的角色,其稳定性与可靠性直接影响车辆的安全运行。为了保证行车安全并提升芯片品质,开展系统化的失效分析显得十分必要。在这一过程中,热红外显微镜成为工程师的重要手段。由于芯片故障往往伴随异常的发热现象,通过对温度分布的观察,可以直观地识别和锁定可能存在隐患的区域。当芯片内部出现电路短路、材料老化或局部电流异常时,都会导致局部温度快速升高,进而形成突出的热点。热红外显微镜能够准确捕捉这些现象,并提供空间分辨率较高的热分布图像,为定位潜在问题点提供直观依据。这不仅为功率模块等复杂器件的失效分析提供了可靠工具,也为车企在产品研发和生产环节中优化良率、提升芯片安全性带来有力支撑。通过对故障机理的深入分析,研发人员能够在设计和工艺环节及时改进,从而确保车规级芯片在长期使用中保持稳定表现,助力汽车整体运行的安全与可靠。热红外显微镜可对不同材质的电子元件进行热特性对比分析 。实时成像热红外显微镜价格走势

在半导体制造中,通过逐点热扫描筛选热特性不一致的晶圆,提升良率。检测用热红外显微镜范围

致晟光电研发的热红外显微镜配置了性能优异的InSb(铟锑)探测器,能够在中波红外波段(3–5 μm)有效捕捉热辐射信号。该材料在光电转换方面表现突出,同时具备极低的本征噪声。

在制冷条件下,探测器实现了纳瓦级的热灵敏度,并具备20mK以内的温度分辨能力,非常适合高精度、非接触式的热成像测量需求。通过应用于显微级热红外检测系统,该探测器能够提升空间分辨率,达到微米级别,并保持良好的温度响应线性,从而为半导体器件及微电子系统中的局部发热、热量扩散与瞬态热现象提供细致表征。与此同时,致晟光电在光学与热控方面的自主设计也发挥了重要作用。

高数值孔径的光学系统与稳定的热控平台相结合,使InSb探测器能够在多物理场耦合的复杂环境中实现高时空分辨的热场成像,为电子器件失效机理研究、电热效应分析及新型材料热学性能测试提供了可靠的工具与支持。 检测用热红外显微镜范围