商机详情 -

佛山气体管道五项检测耐压测试

大宗供气系统主要为工厂输送氮气、氩气等工业气体,用量大且持续稳定,管道内的氧含量若超标,会直接影响产品质量 —— 例如在金属热处理中,氧气会导致工件氧化,降低表面精度。ppb 级氧含量检测需采用激光氧分析仪,在管道出口处连续采样,检测下限可达 10ppb。检测前需用高纯氮气(氧含量≤5ppb)对分析仪进行校准,确保数据准确。大宗供气系统的管道多为长距离铺设,接头、阀门等部位若密封不严,会渗入空气中的氧气(约 21%),导致氧含量升高。通过 ppb 级检测,可及时发现微量泄漏,例如当检测值从 50ppb 跃升至 200ppb 时,需排查管道法兰密封垫是否老化,或焊接点是否存在微缝,从而保障气体纯度满足生产需求。高纯气体管道的氦检漏,需覆盖所有焊接点,泄漏率≤1×10⁻⁹Pa・m³/s,确保纯度。佛山气体管道五项检测耐压测试

大宗供气系统为工厂多条生产线集中供气,管道压力稳定性直接影响生产连续性,保压测试是验证其稳定性的重要手段。测试时,管道充入氮气至工作压力(通常 0.8MPa),关闭总阀后监测 12 小时,压力降需≤0.1MPa。若压力降超标,可能是管道泄漏或阀门内漏 —— 例如在汽车涂装车间,压缩空气管道泄漏会导致喷枪压力不足,影响漆膜厚度;在啤酒厂,CO₂管道泄漏会导致啤酒碳酸化不足,影响口感。保压测试需覆盖整个供气网络,包括分支管道、阀门、过滤器等,检测时用肥皂水涂抹可疑部位辅助定位泄漏点。通过保压测试,可确保大宗供气系统压力稳定,避免因压力波动导致的生产中断,这是第三方检测机构对系统可靠性的重要评估项。潮州实验室气路系统气体管道五项检测耐压测试高纯气体管道的保压测试,需充高纯氮气,避免管道内壁被污染。

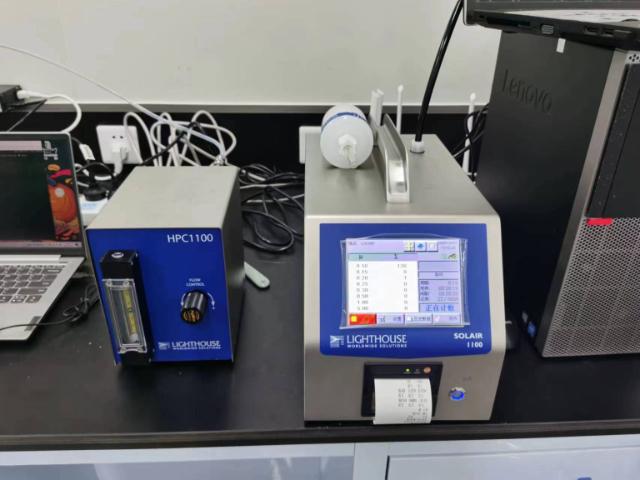

实验室气路系统中,颗粒污染物会导致气流湍流,产生异常噪声,因此需关联检测。例如管道内的焊渣颗粒会导致局部气流速度骤升,产生高频噪声(>800Hz),影响实验人员判断。检测时,噪声合格(≤60dB (A))后,测颗粒度;若噪声异常,需排查是否因颗粒导致。实验室气路管道需内壁光滑(粗糙度≤0.8μm),避免颗粒积聚,而颗粒度检测能验证管道清洁度 —— 若颗粒度超标,需用超净氮气吹扫后重新检测噪声。这种关联检测能确保气路系统运行平稳,为实验环境提供保障。

尾气处理系统的管道若含水分,会影响处理效果,例如在活性炭吸附中,水分会占据吸附位点,降低对 VOCs 的吸附能力;在催化燃烧中,水分会导致催化剂失活。ppb 级水分检测需用水分分析仪,在尾气进入处理设备前采样,温度需≤-20℃(对应水分≤10700ppb),具体限值根据处理工艺调整。尾气处理系统的管道若未做保温,会因温度变化产生冷凝水;风机选型不当导致压力过低,也会吸入环境空气中的水分。通过水分检测,可优化系统运行参数(如加热保温、调整风机压力),确保处理效率,这是第三方检测机构对尾气处理系统的重要考核项。尾气处理系统氦检漏泄漏率≤1×10⁻⁷Pa・m³/s,防止有毒气体外泄污染环境。

实验室气路系统输送的气体(如高纯甲烷、氦气)直接用于精密分析,水分含量超标会严重影响检测结果。例如在傅里叶变换红外光谱分析中,水分会在 3-5μm 波段产生吸收峰,干扰样品信号;在气体色谱中,水分会损坏色谱柱固定相。ppb 级水分检测需用水分分析仪,在气体流量稳定(500mL/min)的状态下,连续监测 30 分钟,温度需≤-76℃(对应水分≤10ppb)。实验室气路管道多为铜管或 316L 不锈钢管,安装时若内壁未彻底干燥,或阀门使用普通密封脂(含水分),都会导致水分残留。通过严格的水分检测,可确保进入仪器的气体干燥度达标,为实验数据的准确性提供保障,这也是第三方检测机构对实验室气路系统的重要考核项之一。高纯气体系统工程氦检漏用氦质谱仪,泄漏率≤1×10⁻⁹Pa・m³/s,保障气体纯度。河源实验室气路系统气体管道五项检测保压测试

工业集中供气系统的氦检漏,泄漏率≤1×10⁻⁸Pa・m³/s,保障气体输送效率。佛山气体管道五项检测耐压测试

实验室气路系统的保压测试不合格(泄漏)会导致空气中的水分进入管道,因此需联动检测。例如氢气管道泄漏会吸入潮湿空气,导致水分含量从 10ppb 升至 1000ppb,影响实验。检测时,保压测试合格(压力降≤1%)后,测水分含量(≤50ppb);若保压不合格,需修复后重新检测水分。实验室气路系统的阀门若使用普通密封脂(含水分),也会导致水分超标,因此需用硅基密封脂(低水分),且保压测试需验证阀门密封性能。这种联动检测能确保气体干燥度,为实验数据准确性提供保障。佛山气体管道五项检测耐压测试