商机详情 -

阳江尾气处理系统气体管道五项检测耐压测试

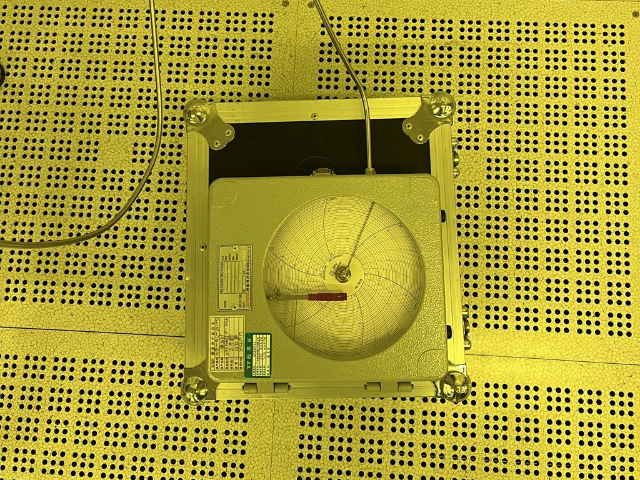

电子特气系统工程中,管道泄漏会吸入颗粒污染物,因此保压测试与颗粒度检测需联动。例如某半导体厂的特气管道因阀门泄漏,吸入车间粉尘,导致 0.1 微米颗粒超标,影响晶圆质量。检测时,保压测试合格(压力降≤0.5%)后,测颗粒度;若保压不合格,需修复后重新检测。电子特气系统的管道需采用无缝设计,避免死角积尘,而保压测试能验证焊接和阀门的密封性,颗粒度检测能验证清洁效果。这种关联检测能保障特气洁净度,符合半导体行业的高标准。电子特气系统工程保压测试,充氮气至 0.5MPa,24 小时压降≤0.5%,保障系统安全。阳江尾气处理系统气体管道五项检测耐压测试

高纯气体系统工程对管道泄漏率的要求远高于普通工业管道,因为哪怕是 1×10⁻⁸Pa・m³/s 的微漏,也会导致高纯气体(纯度 99.9999%)被空气污染。氦检漏需采用 “真空法”:先对管道抽真空至≤1Pa,再在管道外侧喷氦气,内侧用氦质谱检漏仪检测。氦气分子直径小(0.31nm),易穿透微小缝隙,检漏灵敏度可达 1×10⁻¹²Pa・m³/s。在高纯氧气、氢气系统中,泄漏会导致气体纯度下降 —— 例如电子级氧气中若混入空气,氧含量降至 99.999%,会导致半导体晶圆氧化层厚度不均。氦检漏能准确定位泄漏点(如阀门填料函、焊接热影响区),为修复提供依据,是高纯气体系统工程验收的 “硬性指标”。茂名电子特气系统工程气体管道五项检测保压测试尾气处理系统的水分(ppb 级)检测≤10000ppb,避免水分影响活性炭吸附效率。

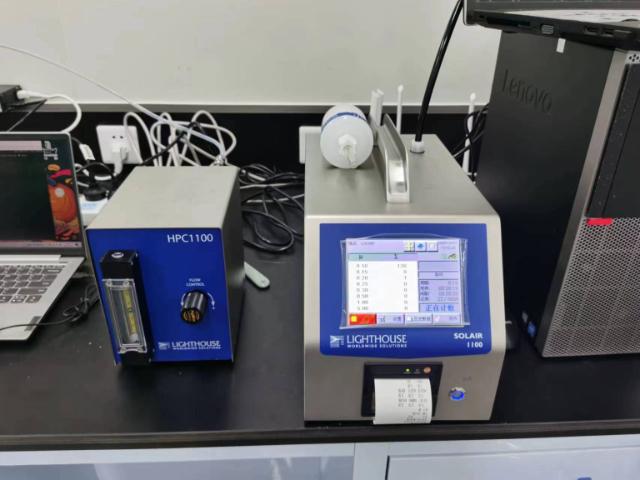

实验室气路系统常用于输送分析用高纯气体(如色谱载气、光谱仪用气),管道内的颗粒污染物会直接影响检测结果的准确性。0.1 微米颗粒度检测是控制这类污染的关键手段。检测时,需用特定颗粒计数器接入管道出口,通过高纯氮气吹扫管道 30 分钟后开始采样,采样流量为 1L/min,连续监测 10 分钟。根据标准,每立方米气体中 0.1 微米及以上颗粒数需≤1000 个。实验室气路系统的管道多采用 316L 不锈钢电解抛光管,内壁粗糙度≤0.8μm,但其焊接处若处理不当,易形成微小凹陷,成为颗粒积聚的 “温床”。0.1 微米颗粒度检测能捕捉这些隐患,确保进入实验室仪器的气体无颗粒干扰,比如在气相色谱分析中,颗粒可能堵塞色谱柱,导致分离效率下降,而严格的颗粒度检测可从源头规避这类问题。

高纯气体系统工程输送的气体(如超高纯氩气、氮气)纯度需达到 99.9999% 以上,氧含量需控制在 ppb 级,否则会影响下游生产。例如在钛合金焊接中,氩气中氧含量超过 50ppb 会导致焊缝氧化,降低强度;在 LED 外延片生产中,氧气会污染 MOCVD 反应腔,影响芯片发光效率。ppb 级氧含量检测需用氧化锆氧分析仪,在管道出口处采样,检测前用标准气(氧含量 10ppb、100ppb)校准,测量误差≤±5%。检测时需关注管道材质 —— 普通不锈钢管内壁会吸附氧气,因此高纯气体管道需采用电解抛光 316L 不锈钢,且焊接时用高纯氩气保护,避免氧化。通过严格的氧含量检测,可确保气体纯度满足工艺要求,这是高纯气体系统工程质量的重要指标。尾气处理系统的 0.1 微米颗粒度检测,需在处理前后对比,评估净化效果。

高纯气体系统工程中,氧气会导致金属管道氧化,生成颗粒污染物,因此需联动检测。例如高纯氩气中的氧气(>50ppb)会与管道内壁反应,生成氧化亚铁颗粒(0.1-1μm),污染气体。检测时,氧含量合格(≤10ppb)后,测颗粒度;若氧含量超标,需先脱氧再检测颗粒度。高纯气体系统的管道需采用电解抛光 316L 不锈钢,减少氧化反应,而氧含量检测能验证脱氧效果,颗粒度检测能验证管道清洁度。这种关联检测能多方面保障气体纯度,符合精密制造的要求。尾气处理系统保压测试压力 0.2MPa,8 小时压力降≤2%,确保污染物无泄漏。阳江尾气处理系统气体管道五项检测耐压测试

大宗供气系统保压测试覆盖全管道,压力 0.8MPa,12 小时压降≤0.1MPa,减少气体浪费。阳江尾气处理系统气体管道五项检测耐压测试

尾气处理系统的管道若存在 0.1 微米颗粒污染物,会堵塞处理设备(如活性炭吸附塔、HEPA 过滤器),降低处理效率。例如在电子厂的废气处理中,尾气携带的硅粉尘(0.1-1μm)会堵塞过滤器,导致系统阻力上升,能耗增加;在喷涂行业,漆雾颗粒会污染吸附剂,缩短其使用寿命。0.1 微米颗粒度检测需用激光颗粒计数器,在尾气进入处理设备前采样,采样体积≥500L,每立方米颗粒数需≤100000 个(0.1μm 及以上)。检测前需确认管道内气流稳定,避免湍流导致颗粒分布不均。通过颗粒度检测,可及时发现上游生产的颗粒排放异常,或管道内的腐蚀产物脱落,为系统维护提供依据,确保尾气处理效率。阳江尾气处理系统气体管道五项检测耐压测试