-

安徽管式炉制造厂家

管式炉在催化剂制备与活化中的工艺研究:催化剂的制备和活化过程对温度、气氛和时间敏感,管式炉为其提供了准确的控制条件。在负载型催化剂制备中,将载体(如氧化铝、分子筛)置于炉管内,通入含有活性组分前驱体的气体,在一定温度下进行沉积。例如,制备加氢催化剂时,以氢气为还原气,将含有金属盐的溶液负载在载体上,然后在管式炉中 300 - 500℃下还原,使金属盐转化为活性金属单质。催化剂的活化处理同样重要,通过在特定气氛(如氮气、空气)和温度下加热,可去除催化剂表面的杂质,调整其晶体结构和活性位点。某化工企业通过优化管式炉中的催化剂制备工艺,使催化剂的活性提高 20%,选择性提升 15%,明显提高了化工生...

发布时间:2026.01.25 -

1200度管式炉厂家哪家好

管式炉的气氛控制技术与气体管路设计:气氛控制是管式炉的关键技术之一,直接影响热处理效果。气体管路系统由气源、气体流量计、质量流量控制器、阀门和管道组成。气源提供所需的保护性或反应性气体,气体流量计和质量流量控制器可精确调节气体流量,精度可达 ±1%,确保炉内气氛成分稳定。在管路设计上,采用不锈钢或特氟龙材质管道,防止气体腐蚀和污染。为实现快速更换气氛,部分管式炉配备多路气体切换装置,可在不同气体之间快速切换。例如,在金属材料的还原处理中,先通入高纯氩气排除炉内空气,再切换为氢气进行还原反应。同时,为保证安全,气体管路系统设置了压力传感器和安全阀,当压力超过设定值时自动泄压,避免发生危险。金属材...

-

四川管式炉型号

管式炉的多气体动态混合精确配比系统:在需要多种气体参与反应的工艺中,管式炉的多气体动态混合精确配比系统至关重要。该系统由质量流量控制器、气体混合腔和反馈调节装置组成。每个气体通道配备高精度质量流量控制器,控制精度可达 ±0.5%,可精确调节气体流量。气体在混合腔内充分混合,通过内置的搅拌装置和特殊设计的流道,确保混合均匀。系统实时监测混合气体的成分和流量,当与设定值出现偏差时,反馈调节装置自动调整各气体通道的流量,实现动态精确配比。在化学气相沉积(CVD)制备氮化硅薄膜时,利用该系统精确控制硅烷、氨气和氮气的流量比例,可制备出高质量、均匀性好的氮化硅薄膜,薄膜的厚度偏差控制在 ±3% 以内,为...

-

甘肃管式炉容量

管式炉在纺织品功能性整理中的应用:管式炉在纺织品功能性整理方面展现出独特优势。在制备抵抗细菌纺织品时,将纺织品浸渍含有抵抗细菌剂的溶液后,置于管式炉中进行热处理。在 150 - 180℃下,抵抗细菌剂与纺织品纤维发生化学键合,形成持久抵抗细菌层。通过控制热处理时间(10 - 20 分钟)和气氛(氮气保护),可提高抵抗细菌剂的固着率和纺织品的色牢度。在阻燃纺织品整理中,管式炉可用于高温焙烘处理,使阻燃剂在纺织品表面形成致密的炭化层,提高阻燃性能。管式炉的炉管材质抗热震性强,适应频繁升降温。甘肃管式炉容量管式炉的热 - 流 - 固多场耦合仿真分析:借助计算机仿真技术对管式炉内的热场、流场和固体应力...

-

云南立式管式炉

管式炉在地质古生物样品分析前处理中的应用:地质古生物样品的分析前处理对管式炉提出特殊要求。在处理古生物化石时,需在低温(300 - 400℃)、低氧气氛下进行灼烧,以去除表面有机物和杂质,避免对化石结构造成破坏。管式炉通过精确控制升温速率(1℃/min)和通入氩气保护,可实现温和处理。对于地质岩石样品,在 600 - 800℃高温下灼烧,能使矿物晶格发生变化,便于后续的 X 射线衍射分析。在页岩气勘探中,利用管式炉对页岩样品进行热解处理,在 500℃下保温 4 小时,可分析样品中的有机碳含量和热解烃产率,为页岩气资源评估提供关键数据。管式炉的准确控温与气氛调节,成为地质古生物研究中不可或缺的前...

-

黑龙江管式炉厂家

管式炉在废旧电路板金属回收中的工艺优化:废旧电路板中含有铜、金、银等多种有价金属,管式炉在其回收工艺中发挥重要作用。首先将废旧电路板破碎后,置于管式炉中进行热解处理,在 600 - 700℃下,电路板中的有机成分分解挥发,金属和玻璃纤维等无机成分得以富集。通过优化热解温度和时间,可使金属回收率提高 10% - 15%。随后,对热解后的产物进行进一步处理,在管式炉中通入还原气体,在高温下将金属氧化物还原为金属单质。例如,在 800℃下通入氢气,可将氧化铜还原为金属铜。此外,利用管式炉的气氛控制功能,可抑制金属在高温下的氧化,提高金属纯度。某回收企业通过工艺优化,使废旧电路板中铜的回收率达到 95...

-

湖北1500度管式炉

管式炉的智能温度曲线自适应调节系统:传统管式炉的温度曲线需人工预设,难以应对复杂工况和材料变化,智能温度曲线自适应调节系统解决了这一难题。该系统基于机器学习算法,通过采集管式炉在不同材料、不同工艺下的大量温度数据,构建预测模型。在实际运行时,系统实时监测炉内温度、物料特性等参数,当检测到物料成分或工艺条件变化时,自动调整温度曲线。例如,在处理不同批次的金属合金时,系统可根据合金成分的差异,自动优化升温速率和保温时间,使温度控制精度从 ±2℃提升至 ±0.8℃。某热处理企业应用该系统后,产品质量稳定性提高 35%,减少了因温度控制不当导致的废品率。多段升温程序的管式炉,满足复杂工艺温度要求。湖北...

-

广西气氛管式炉

管式炉的温度均匀性测试与改善方法:温度均匀性是衡量管式炉性能的重要指标,直接影响热处理质量。常用的测试方法是在炉管内放置多个热电偶,均匀分布于不同位置,在空载和负载工况下记录温度数据。若测试发现温差较大,可从多方面进行改善。首先,调整加热元件布局,对温度偏低区域增加加热功率;其次,优化气体流量和流速,通过调整气体入口和出口位置,改善炉内气流循环;此外,在炉管内设置导流板或均温块,促进热量均匀分布。某材料实验室对管式炉进行温度均匀性改进后,将炉管内温差从 ±10℃缩小至 ±3℃,满足了高精度材料热处理实验的要求,确保了实验结果的准确性和可靠性。金属刀具热处理,管式炉增强刀具的硬度和韧性。广西气氛...

-

西藏管式炉容量

管式炉的模块化设计与功能拓展:模块化设计使管式炉具备更强的适应性和扩展性。管式炉的模块化主要体现在加热模块、气体控制模块、温控模块和炉管模块等方面。加热模块可根据不同温度需求,选择电阻加热、硅碳棒加热或硅钼棒加热模块进行更换;气体控制模块支持多种气体的组合输入,并可根据工艺需求快速切换;温控模块采用标准化接口,方便升级为更先进的智能控制系统。炉管模块则可根据物料尺寸和工艺要求,更换不同材质、内径和长度的炉管。通过模块化设计,用户可根据实际需求灵活组合管式炉的功能,如在实验室中,科研人员可快速将用于材料退火的管式炉改装为用于化学气相沉积的设备,提高了设备的使用效率和通用性。汽车零部件热处理,管式...

-

湖北管式炉制造厂家

管式炉在纳米纤维制备中的静电纺丝 - 热处理联合工艺:纳米纤维在过滤、生物医学、能源等领域具有很广的应用,管式炉与静电纺丝技术结合形成的联合工艺可制备高性能纳米纤维。首先通过静电纺丝技术制备聚合物纳米纤维前驱体,然后将其置于管式炉中进行热处理。在热处理过程中,管式炉的温度控制和气氛调节至关重要。例如,在制备二氧化钛纳米纤维时,将聚醋酸乙烯酯 - 钛酸四丁酯复合纳米纤维在管式炉中,在空气气氛下以 5℃/min 的速率升温至 500℃,保温 2 小时,使聚合物分解,钛酸四丁酯转化为二氧化钛,形成具有高比表面积和良好光催化性能的纳米纤维。通过精确控制热处理工艺参数,可调节纳米纤维的直径、孔隙率和晶体...

-

上海管式炉价格

管式炉在金属材料表面纳米化处理中的高能粒子轰击工艺:高能粒子轰击工艺利用管式炉实现金属材料表面纳米化处理,提升材料性能。在处理过程中,将金属材料置于管式炉内,通入氩气等惰性气体,通过离子源产生高能氩离子束,在电场加速下轰击金属材料表面。高能离子的撞击使材料表面原子发生剧烈运动和重排,形成纳米级晶粒结构。在不锈钢表面纳米化处理中,经过高能粒子轰击后,材料表面晶粒尺寸从微米级减小至 50nm 以下,表面硬度提高 40%,耐磨性提升 50%。同时,纳米化处理还改善了材料的耐腐蚀性和疲劳性能。通过控制离子能量、轰击时间和气体流量等参数,可精确调控表面纳米化层的厚度和性能,为金属材料表面改性提供了先进技...

-

湖北管式炉设备

管式炉在光伏电池钙钛矿薄膜退火中的工艺调控:钙钛矿薄膜的退火工艺对光伏电池的性能至关重要,管式炉的精确工艺调控可提升电池效率。在钙钛矿薄膜退火过程中,温度、升温速率和气氛对薄膜的结晶质量和稳定性有明显影响。采用分段升温工艺,先以 10℃/min 的速率升温至 100℃,保温 10 分钟,使溶剂充分挥发;再以 5℃/min 的速率升温至 150℃,保温 30 分钟,促进钙钛矿晶体的生长和完善。在气氛控制方面,通入氮气与氧气的混合气体(体积比 9:1),可抑制钙钛矿薄膜的氧化,提高薄膜的稳定性。通过优化工艺参数,制备的钙钛矿光伏电池的光电转换效率从 20% 提升至 23%,且在连续光照 1000 ...

-

四川管式炉厂

管式炉在地质古生物样品分析前处理中的应用:地质古生物样品的分析前处理对管式炉提出特殊要求。在处理古生物化石时,需在低温(300 - 400℃)、低氧气氛下进行灼烧,以去除表面有机物和杂质,避免对化石结构造成破坏。管式炉通过精确控制升温速率(1℃/min)和通入氩气保护,可实现温和处理。对于地质岩石样品,在 600 - 800℃高温下灼烧,能使矿物晶格发生变化,便于后续的 X 射线衍射分析。在页岩气勘探中,利用管式炉对页岩样品进行热解处理,在 500℃下保温 4 小时,可分析样品中的有机碳含量和热解烃产率,为页岩气资源评估提供关键数据。管式炉的准确控温与气氛调节,成为地质古生物研究中不可或缺的前...

-

山西管式炉操作注意事项

管式炉气流动力学优化与温度场均匀性提升:管式炉内的气流分布直接影响温度场均匀性和物料处理效果。传统管式炉气流易在进出口处形成涡流,导致局部温度偏差。通过计算流体力学(CFD)模拟,优化炉管进出口结构,采用渐扩 - 渐缩式设计,可降低气流阻力,减少涡流产生。在炉管内部设置导流板,呈 45° 倾斜交错排列,引导气流形成螺旋状流动,使热交换更充分。实验表明,优化后的管式炉在 1000℃工况下,温度均匀性从 ±8℃提升至 ±3℃。某新材料实验室利用该优化技术,在制备高性能陶瓷基复合材料时,避免了因温度不均导致的材料性能差异,产品合格率提高 22%,为高质量材料制备提供了稳定的热环境。实验室催化实验,管...

-

湖北管式炉设备厂家

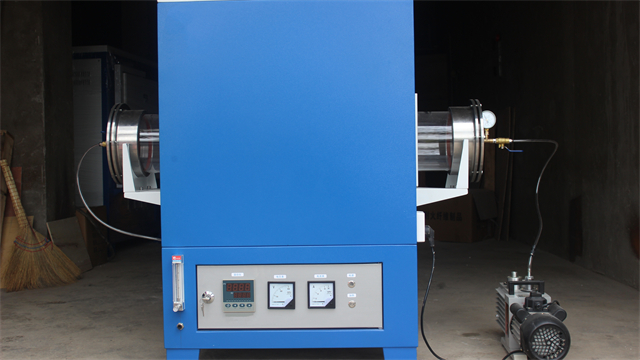

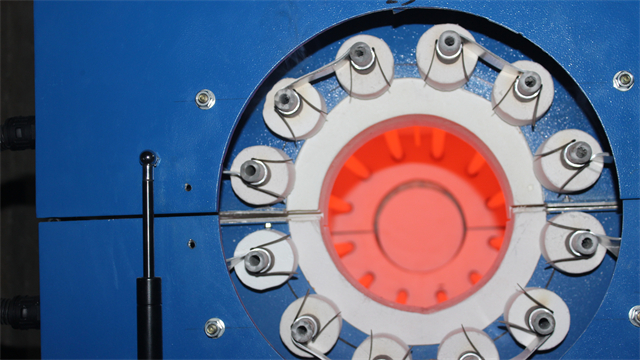

管式炉的基础结构与要点组件解析:管式炉的主体结构以管状炉膛为要点,通常由耐高温陶瓷、石英或金属合金材料制成,这些材质在高温环境下具备良好的化学稳定性与机械强度。炉膛外部均匀缠绕或嵌入加热元件,常见的有电阻丝、硅碳棒、硅钼棒等,它们通过电能转化为热能,以辐射和传导的方式对炉内物料进行加热。为确保炉内温度均匀性,部分管式炉配备了强制对流系统,通过内置风扇推动热空气循环,减少温差。炉管两端设有密封装置,可连接气体管路,实现保护性气氛(如氩气、氮气)或反应性气氛(如氢气、氨气)的通入,满足不同工艺对气氛环境的需求。此外,温控系统是管式炉的关键,采用高精度热电偶实时监测温度,并通过 PID 调节技术将控...

-

青海管式炉设备价格

管式炉在催化剂制备与活化中的工艺研究:催化剂的制备和活化过程对温度、气氛和时间敏感,管式炉为其提供了准确的控制条件。在负载型催化剂制备中,将载体(如氧化铝、分子筛)置于炉管内,通入含有活性组分前驱体的气体,在一定温度下进行沉积。例如,制备加氢催化剂时,以氢气为还原气,将含有金属盐的溶液负载在载体上,然后在管式炉中 300 - 500℃下还原,使金属盐转化为活性金属单质。催化剂的活化处理同样重要,通过在特定气氛(如氮气、空气)和温度下加热,可去除催化剂表面的杂质,调整其晶体结构和活性位点。某化工企业通过优化管式炉中的催化剂制备工艺,使催化剂的活性提高 20%,选择性提升 15%,明显提高了化工生...

-

宁夏管式炉厂

管式炉的蓄热式燃烧技术研究与应用:蓄热式燃烧技术通过回收燃烧废气中的热量,提高管式炉的能源利用效率。该技术在管式炉中设置两个或多个蓄热室,当一个蓄热室进行燃烧时,高温废气通过蓄热体将热量储存起来,另一个蓄热室则利用储存的热量预热助燃空气或燃料。在陶瓷烧制过程中,采用蓄热式燃烧管式炉,可将助燃空气预热至 800℃以上,使燃料燃烧更充分,热效率提高 40% - 50%。同时,由于燃烧温度更加均匀,可减少陶瓷制品的变形和开裂等缺陷,提高产品质量。此外,蓄热式燃烧技术还能降低废气排放温度,减少热污染。这种技术在工业窑炉领域的推广应用,对于节能减排具有重要意义。管式炉的加热元件沿管道分布,确保温度均衡。...

-

河南管式炉报价

管式炉在纳米纤维制备中的静电纺丝 - 热处理联合工艺:纳米纤维在过滤、生物医学、能源等领域具有很广的应用,管式炉与静电纺丝技术结合形成的联合工艺可制备高性能纳米纤维。首先通过静电纺丝技术制备聚合物纳米纤维前驱体,然后将其置于管式炉中进行热处理。在热处理过程中,管式炉的温度控制和气氛调节至关重要。例如,在制备二氧化钛纳米纤维时,将聚醋酸乙烯酯 - 钛酸四丁酯复合纳米纤维在管式炉中,在空气气氛下以 5℃/min 的速率升温至 500℃,保温 2 小时,使聚合物分解,钛酸四丁酯转化为二氧化钛,形成具有高比表面积和良好光催化性能的纳米纤维。通过精确控制热处理工艺参数,可调节纳米纤维的直径、孔隙率和晶体...

-

山东真空管式炉

管式炉的声学振动辅助材料处理技术:声学振动辅助技术与管式炉结合,为材料处理带来新效果。在材料烧结过程中,通过在管式炉外部安装超声波发生器,将高频振动引入炉内。振动可促进物料颗粒的重新排列和致密化,降低烧结温度和时间。例如,在制备纳米陶瓷材料时,施加频率为 20kHz、功率为 100W 的超声波振动,可使烧结温度从 1400℃降至 1200℃,烧结时间缩短 50%。同时,振动还能改善材料的微观结构,减少气孔和缺陷,提高材料的力学性能。经检测,声学振动辅助制备的纳米陶瓷材料硬度提高 25%,断裂韧性增加 30%,为材料制备工艺创新提供了新方向。半导体材料制备时,管式炉避免材料被杂质污染。山东真空管...

-

浙江1100度管式炉

管式炉在稀有金属提纯中的真空蒸馏工艺:稀有金属提纯对环境要求苛刻,管式炉的真空蒸馏工艺可实现高效提纯。以铟的提纯为例,将粗铟置于管式炉的真空腔室内,在 10⁻³ Pa 的高真空度下,缓慢升温至 1000℃。铟的沸点相对较低,在该温度下会蒸发成气态,而杂质则留在坩埚内。气态铟在炉管的冷凝区遇冷后凝结成液态,从而实现铟与杂质的分离。通过精确控制升温速率和真空度,可使铟的纯度从 99% 提高到 99.999%。在提纯稀土金属时,真空蒸馏工艺同样有效,能去除稀土金属中的氧、氮等杂质,提高金属的纯度和性能。管式炉的真空蒸馏工艺为稀有金属的高纯度制备提供了可靠技术,满足了电子、新能源等领域对稀有金属的需求...

-

真空管式炉设备

管式炉的蓄热式燃烧技术研究与应用:蓄热式燃烧技术通过回收燃烧废气中的热量,提高管式炉的能源利用效率。该技术在管式炉中设置两个或多个蓄热室,当一个蓄热室进行燃烧时,高温废气通过蓄热体将热量储存起来,另一个蓄热室则利用储存的热量预热助燃空气或燃料。在陶瓷烧制过程中,采用蓄热式燃烧管式炉,可将助燃空气预热至 800℃以上,使燃料燃烧更充分,热效率提高 40% - 50%。同时,由于燃烧温度更加均匀,可减少陶瓷制品的变形和开裂等缺陷,提高产品质量。此外,蓄热式燃烧技术还能降低废气排放温度,减少热污染。这种技术在工业窑炉领域的推广应用,对于节能减排具有重要意义。精密合金热处理,管式炉改善合金组织结构。真...

-

陕西管式炉型号

管式炉中微波 - 红外复合加热技术解析:传统单一加热方式在管式炉应用中存在局限性,而微波 - 红外复合加热技术实现了优势互补。微波具有穿透性强、对极性分子加热效率高的特点,红外加热则擅长表面快速升温,二者结合可对物料进行内外协同加热。在管式炉内,通过顶部和底部布置微波发生器,四周设置红外辐射板,构建复合加热场。在陶瓷基复合材料的制备中,利用该技术,先以微波激发材料内部的分子振动快速升温,再通过红外辐射准确调控表面温度,使烧结时间从传统的数小时缩短至 40 分钟,同时降低了材料内部因温差产生的热应力,提高了制品的致密性和强度。经检测,复合加热制备的材料密度提升 12%,抗折强度增加 20%,为高...

-

山西管式炉工作原理

管式炉在催化剂制备与活化中的工艺研究:催化剂的制备和活化过程对温度、气氛和时间敏感,管式炉为其提供了准确的控制条件。在负载型催化剂制备中,将载体(如氧化铝、分子筛)置于炉管内,通入含有活性组分前驱体的气体,在一定温度下进行沉积。例如,制备加氢催化剂时,以氢气为还原气,将含有金属盐的溶液负载在载体上,然后在管式炉中 300 - 500℃下还原,使金属盐转化为活性金属单质。催化剂的活化处理同样重要,通过在特定气氛(如氮气、空气)和温度下加热,可去除催化剂表面的杂质,调整其晶体结构和活性位点。某化工企业通过优化管式炉中的催化剂制备工艺,使催化剂的活性提高 20%,选择性提升 15%,明显提高了化工生...

-

大型管式炉制造商

管式炉的耐高温透明视窗观测系统:为实时观察管式炉内物料处理过程,耐高温透明视窗观测系统被应用于管式炉设计。该视窗采用多层复合耐高温玻璃,内层为石英玻璃,可承受 1200℃高温,外层为特种光学玻璃,具有高透光率和抗热震性能。视窗配备冷却装置,通过循环水冷系统降低玻璃表面温度,防止因高温导致的玻璃变形和损坏。在视窗外侧安装高清耐高温摄像头,可实时记录炉内物料的形态变化、反应过程等。在材料烧结实验中,科研人员通过观测系统,可直观观察材料的致密化过程和相变行为,及时调整工艺参数。该系统为研究人员提供了直观的实验观测手段,有助于深入理解材料处理过程中的物理化学变化。新能源汽车电池材料制备,管式炉发挥重要...

-

广西管式炉厂

管式炉在废旧电路板金属回收中的工艺优化:废旧电路板中含有铜、金、银等多种有价金属,管式炉在其回收工艺中发挥重要作用。首先将废旧电路板破碎后,置于管式炉中进行热解处理,在 600 - 700℃下,电路板中的有机成分分解挥发,金属和玻璃纤维等无机成分得以富集。通过优化热解温度和时间,可使金属回收率提高 10% - 15%。随后,对热解后的产物进行进一步处理,在管式炉中通入还原气体,在高温下将金属氧化物还原为金属单质。例如,在 800℃下通入氢气,可将氧化铜还原为金属铜。此外,利用管式炉的气氛控制功能,可抑制金属在高温下的氧化,提高金属纯度。某回收企业通过工艺优化,使废旧电路板中铜的回收率达到 95...

-

多气氛管式炉生产厂家

管式炉的节能型余热回收与再利用系统:管式炉运行过程中会产生大量余热,节能型余热回收与再利用系统可提高能源利用率。该系统由三级余热回收装置组成:一级回收采用高温换热器,将炉内排出的高温烟气(800 - 1000℃)的热量传递给导热油,导热油温度可升高至 300℃,用于预热待处理物料;二级回收利用余热锅炉,将经过一级换热后的中温烟气(300 - 500℃)转化为蒸汽,驱动小型涡轮发电机发电;三级回收对二次换热后的低温烟气(100 - 200℃)进行空气预热,提高助燃空气温度。某陶瓷企业应用该系统后,管式炉的综合能源利用率从 52% 提升至 76%,每年可节省天然气消耗 60 万立方米,明显降低了生...

-

江苏管式炉设备厂家

管式炉在磁性薄膜制备中的磁场 - 温度协同控制工艺:磁性薄膜的性能受磁场和温度共同影响,管式炉的磁场 - 温度协同控制工艺可实现准确调控。在制备铁钴合金磁性薄膜时,在管式炉内施加强度为 1T 的磁场,同时将温度控制在 500℃。磁场可引导铁钴原子的磁矩取向,使薄膜具有良好的磁各向异性;温度则影响原子的扩散和结晶过程。通过优化磁场方向(平行于薄膜生长方向)和升温速率(2℃/min),制备出的磁性薄膜矫顽力达到 80Oe,饱和磁化强度为 180emu/g,性能优于传统制备工艺。该工艺为磁性存储、传感器等领域提供了高性能的磁性薄膜材料。优良耐火材料,使管式炉能承受长时间高温。江苏管式炉设备厂家微重力...

-

河南管式炉生产商

管式炉在陶瓷基复合材料增韧处理中的热等静压工艺:热等静压工艺与管式炉结合,可明显提高陶瓷基复合材料的韧性。在制备陶瓷基复合材料时,将预制体置于管式炉的高压舱内,在高温(1200 - 1500℃)和高压(100 - 200MPa)条件下进行处理。高温使陶瓷基体和增强相充分反应,高压则促进材料内部孔隙的闭合和界面结合。在碳纤维增强陶瓷基复合材料的增韧处理中,通过热等静压工艺,材料的断裂韧性从 5MPa・m¹/² 提高到 12MPa・m¹/²。同时,该工艺可改善材料的密度均匀性和力学性能一致性。通过控制温度、压力和保温时间等参数,可精确调控复合材料的微观结构和性能,满足航空航天等领域对高性能陶瓷基复...

-

河南管式炉性能

管式炉在环境污染物降解催化剂评价中的动态测试系统:建立管式炉的动态测试系统,可模拟实际工况对环境污染物降解催化剂进行评价。该系统由气体配气装置、管式炉反应腔和在线检测仪器组成。通过气体配气装置可精确配制不同浓度的污染物气体(如氮氧化物、挥发性有机物)和模拟大气成分;管式炉作为反应腔,可控制反应温度、空速等条件;在线检测仪器实时监测反应前后气体成分变化。在测试某新型催化剂对氮氧化物的降解性能时,在 300℃、空速 10000h⁻¹ 的条件下,该催化剂对氮氧化物的降解率达到 95%,且在连续运行 100 小时后性能稳定。该动态测试系统为筛选高效环境污染物降解催化剂提供了可靠的实验平台。皮革加工借助...

-

陕西管式炉设备

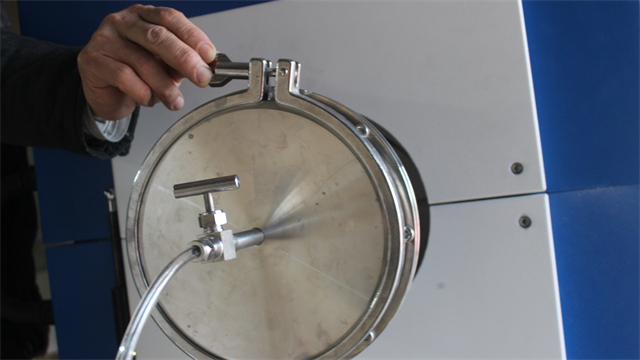

真空管式炉的新型密封结构设计与应用:真空管式炉的密封性能直接影响真空度和工艺效果,新型密封结构设计有效解决了传统密封方式的漏气问题。采用双层密封环结构,内层选用耐高温且低出气率的氟橡胶材料,确保在 200℃以下能紧密贴合炉管接口;外层采用金属波纹管密封,可在高温(高达 800℃)下保持良好的弹性和密封性。同时,在密封面增设压力自补偿装置,当炉内压力变化时,该装置可自动调整密封环的压紧力,维持密封效果。某半导体企业在使用新型密封结构的真空管式炉进行晶圆退火时,真空度从原来的 10⁻² Pa 提升至 10⁻⁴ Pa,有效避免了晶圆氧化,产品良品率从 82% 提高到 93%,极大提升了生产效益。玻璃...