-

新疆高温管式炉供应商

高温管式炉在拓扑绝缘体材料生长中的分子束外延应用:拓扑绝缘体因独特的电子特性成为研究热点,高温管式炉结合分子束外延(MBE)技术为其生长提供准确环境。将超高纯度的原料(如铋、碲)置于炉管内的分子束源炉中,在 10⁻⁸ Pa 的超高真空下,通过加热使原子或分子以束流形式喷射到基底表面。炉管内配备的四极质谱仪实时监测束流强度,反馈调节源炉温度,确保原子束流的精确配比。在生长碲化铋拓扑绝缘体薄膜时,通过控制生长温度(400 - 500℃)和束流通量,可实现原子级别的逐层生长,制备的薄膜表面平整度达到原子级光滑,拓扑表面态的电子迁移率高达 10000 cm²/(V・s),为拓扑量子计算器件的研发提供关...

发布时间:2026.01.28 -

湖北立式高温管式炉

高温管式炉的超声振动辅助气相传输生长技术:超声振动辅助气相传输生长技术在高温管式炉中改善材料生长质量。在生长二维半导体材料(如二硫化钼)时,将钼源与硫源分别置于炉管两端,通入氩气作为载气,在 800 - 900℃下使源材料气化为蒸汽。同时,在炉管外部施加 20 - 40kHz 的超声振动,振动波在炉管内传播,促进蒸汽分子的扩散与混合,使反应气体更均匀地到达基底表面。超声产生的空化效应还能清掉基底表面杂质,提高材料成核质量。与传统生长方法相比,该技术使二硫化钼薄膜的生长速率提高 30%,薄膜的缺陷密度降低 60%,平整度提升 40%,为高性能二维半导体器件的制备提供了很好的材料。高温管式炉在新能...

-

山东高温管式炉哪家好

高温管式炉的快拆式模块化加热组件设计:传统高温管式炉加热组件损坏后更换困难,快拆式模块化加热组件采用标准化接口设计。每个加热组件由加热丝、绝缘层与外壳组成,通过卡扣式连接方式与炉管快速对接。当某个组件出现故障时,操作人员可在 15 分钟内完成拆卸更换,无需对整个炉体进行调试。模块化设计还支持根据工艺需求灵活调整加热功率,如在小批量实验时减少组件数量,在大规模生产时增加组件。某新材料研发企业应用该设计后,设备故障停机时间从平均 4 小时缩短至 30 分钟,明显提高了研发与生产效率。高温管式炉的密封结构良好,防止气体泄漏与热量散失。山东高温管式炉哪家好高温管式炉在拓扑绝缘体材料生长中的分子束外延应...

-

湖南高温管式炉哪家好

高温管式炉在古代丝绸文物保护材料老化模拟中的应用:研究古代丝绸文物保护材料的老化规律对文物保护至关重要,高温管式炉可模拟不同环境因素对保护材料的影响。将丝绸保护材料样品置于炉内,通入模拟大气(含一定比例的氧气、水汽和酸性气体),以 1℃/min 的速率升温至 50℃,相对湿度控制在 80% RH。利用傅里叶变换红外光谱仪实时监测材料的化学结构变化,发现某新型丝绸保护涂层在模拟老化 500 小时后,其化学结构仍保持稳定,对丝绸的保护效果良好,为古代丝绸文物保护材料的筛选和应用提供了科学依据。高温管式炉在建筑行业用于新型建材的高温性能测试,评估耐火与强度指标。湖南高温管式炉哪家好高温管式炉的超声振...

-

1500度高温管式炉公司

高温管式炉在古陶瓷釉面成分分析中的高温热裂解实验应用:研究古陶瓷釉面成分对文物鉴定与仿制意义重大,高温管式炉用于古陶瓷样品的高温热裂解实验。将古陶瓷碎片研磨成粉末置于铂金舟中,炉内通入高纯氩气保护,以 10℃/min 的速率升温至 1000℃。在热裂解过程中,利用气相色谱 - 质谱联用仪(GC - MS)实时分析挥发气体成分,成功检测出古代釉料中的助熔剂成分如氧化钾、氧化钠,以及着色剂成分如氧化铁、氧化铜。通过对比不同历史时期古陶瓷的热裂解产物,建立起古陶瓷釉面成分的特征数据库,为古陶瓷真伪鉴定提供科学依据,误差率较传统分析方法降低 20%。高温管式炉具备快速升温与降温功能,提升实验效率。15...

-

浙江气氛高温管式炉

高温管式炉的智能 PID - 模糊控制复合温控算法:针对高温管式炉温控过程中的非线性与滞后性,智能 PID - 模糊控制复合温控算法提升了控制精度。该算法中,PID 控制器负责快速响应温度偏差,模糊控制器则根据温度变化率和偏差大小,动态调整 PID 参数。在处理对温度敏感的半导体材料退火工艺时,当检测到温度偏差较大时,模糊控制器增强 PID 的比例调节作用,加快升温速度;接近目标温度时,优化积分与微分参数,减少超调。该算法使温度控制精度达到 ±1℃,超调量降低 70%,有效避免因温度波动导致的材料性能劣化,满足了材料热处理的严苛要求。高温管式炉在新能源电池研发中用于正极材料的高温烧结,提升能量...

-

辽宁高温管式炉定做

高温管式炉的气凝胶 - 石墨烯复合隔热保温层:为进一步提升高温管式炉的隔热性能,气凝胶 - 石墨烯复合隔热保温层被应用于炉体结构。该保温层以纳米气凝胶为主体材料,其极低的导热系数(0.012 W/(m・K))有效阻挡热量传导;同时均匀分散的石墨烯片层形成三维导热阻隔网络,增强隔热效果。保温层采用多层复合结构,内层气凝胶密度较高,增强隔热能力;外层涂覆石墨烯涂层,提高耐磨性和抗热震性。在 1400℃高温工况下,使用该复合隔热保温层可使炉体外壁温度保持在 55℃以下,热量散失较传统保温材料减少 78%,且保温层重量减轻 45%,降低了炉体结构的承重压力,同时减少了能源消耗。金属材料的热处理环节,高...

-

宁夏高温管式炉哪家好

高温管式炉在古代丝绸文物保护材料老化模拟中的应用:研究古代丝绸文物保护材料的老化规律对文物保护至关重要,高温管式炉可模拟不同环境因素对保护材料的影响。将丝绸保护材料样品置于炉内,通入模拟大气(含一定比例的氧气、水汽和酸性气体),以 1℃/min 的速率升温至 50℃,相对湿度控制在 80% RH。利用傅里叶变换红外光谱仪实时监测材料的化学结构变化,发现某新型丝绸保护涂层在模拟老化 500 小时后,其化学结构仍保持稳定,对丝绸的保护效果良好,为古代丝绸文物保护材料的筛选和应用提供了科学依据。功能陶瓷的烧制,高温管式炉优化陶瓷的物理化学性能。宁夏高温管式炉哪家好高温管式炉的数字孪生驱动工艺优化与虚...

-

上海高温管式炉供应商

高温管式炉的自适应模糊神经网络温控系统:针对高温管式炉温控过程中存在的非线性、时变性和外部干扰问题,自适应模糊神经网络温控系统发挥明显优势。该系统通过热电偶、红外测温仪等多传感器采集炉内温度数据,模糊逻辑模块对温度偏差进行初步处理,神经网络则依据大量历史数据和实时反馈,动态优化控制参数。在制备特种玻璃熔块时,即使环境温度波动 ±10℃,该系统也能将炉温控制在目标值 ±0.8℃范围内,超调量减少至 3%,有效避免因温度失控导致的玻璃析晶、气泡等缺陷,产品良品率从 85% 提升至 96%。高温管式炉在新能源电池研发中用于正极材料的高温烧结,提升能量密度。上海高温管式炉供应商高温管式炉的激光 - 红...

-

上海1100度高温管式炉

高温管式炉的微波等离子体化学气相沉积(MPCVD)技术:微波等离子体化学气相沉积技术在高温管式炉中展现出独特优势,能够实现高质量薄膜材料的快速制备。在制备金刚石薄膜时,将甲烷和氢气的混合气体通入炉管,利用微波激发产生等离子体。等离子体中的高能粒子使气体分子分解,在衬底表面沉积形成金刚石薄膜。通过调节微波功率、气体流量和沉积温度,可精确控制薄膜的生长速率和质量。在 5kW 微波功率下,金刚石薄膜的生长速率可达 10μm/h,制备的薄膜硬度达到 HV10000,表面粗糙度 Ra 值小于 0.2μm,应用于刀具涂层、光学窗口等领域。高温管式炉在化工生产中用于催化剂再生,恢复其活性与选择性。上海110...

-

四川1500度高温管式炉

高温管式炉的气凝胶 - 石墨烯复合隔热保温层:为进一步提升高温管式炉的隔热性能,气凝胶 - 石墨烯复合隔热保温层被应用于炉体结构。该保温层以纳米气凝胶为主体材料,其极低的导热系数(0.012 W/(m・K))有效阻挡热量传导;同时均匀分散的石墨烯片层形成三维导热阻隔网络,增强隔热效果。保温层采用多层复合结构,内层气凝胶密度较高,增强隔热能力;外层涂覆石墨烯涂层,提高耐磨性和抗热震性。在 1400℃高温工况下,使用该复合隔热保温层可使炉体外壁温度保持在 55℃以下,热量散失较传统保温材料减少 78%,且保温层重量减轻 45%,降低了炉体结构的承重压力,同时减少了能源消耗。高温管式炉的管道内壁光滑...

-

宁夏1100度高温管式炉

高温管式炉的人机协同智能操作与增强现实(AR)辅助系统:人机协同智能操作与增强现实辅助系统提升高温管式炉的操作体验与安全性。操作人员佩戴 AR 眼镜,可实时查看炉内温度分布、气体流动等虚拟信息叠加在真实场景上的画面,直观掌握设备运行状态。通过手势识别和语音指令进行操作,系统可快速响应并执行。当设备出现故障时,AR 系统自动显示故障点的三维结构与维修步骤,指导操作人员进行维修。在一次加热元件更换操作中,该系统使维修时间从 2 小时缩短至 30 分钟,同时降低操作人员因误操作导致的安全风险。高温管式炉的炉膛底部设有防溅射挡板,避免熔融物料污染设备。宁夏1100度高温管式炉高温管式炉的余热驱动有机朗...

-

上海高温管式炉多少钱一台

高温管式炉的涡流电磁感应与电阻丝复合加热系统:单一加热方式难以满足复杂材料的加热需求,涡流电磁感应与电阻丝复合加热系统应运而生。该系统将电阻丝均匀缠绕在炉管外部,提供稳定的基础温度场;同时在炉管内部设置感应线圈,利用电磁感应原理对导电工件进行快速加热。在金属材料的快速退火处理中,前期通过电阻丝将炉温升至 600℃,使工件整体预热;随后启动感应加热,在 30 秒内将工件表面温度提升至 850℃,实现局部快速退火。这种复合加热方式使退火时间缩短 40%,材料的残余应力降低 60%,有效避免了因单一加热方式导致的加热不均匀问题,提升了金属材料的综合性能。高温管式炉的炉膛内衬采用模块化设计,便于局部维...

-

小型高温管式炉厂

高温管式炉的微波等离子体化学气相沉积(MPCVD)技术:微波等离子体化学气相沉积技术在高温管式炉中展现出独特优势,能够实现高质量薄膜材料的快速制备。在制备金刚石薄膜时,将甲烷和氢气的混合气体通入炉管,利用微波激发产生等离子体。等离子体中的高能粒子使气体分子分解,在衬底表面沉积形成金刚石薄膜。通过调节微波功率、气体流量和沉积温度,可精确控制薄膜的生长速率和质量。在 5kW 微波功率下,金刚石薄膜的生长速率可达 10μm/h,制备的薄膜硬度达到 HV10000,表面粗糙度 Ra 值小于 0.2μm,应用于刀具涂层、光学窗口等领域。高温管式炉在电子工业中用于半导体材料的退火处理,改善导电性能。小型高...

-

四川高温管式炉报价

高温管式炉的微波 - 电阻复合加热技术:微波 - 电阻复合加热技术融合了两种加热方式的优势,提升高温管式炉的加热性能。电阻加热元件提供稳定的基础温度场,确保炉管内温度均匀分布;微波发生器则通过波导装置将微波能量导入炉管,对物料进行选择性加热。在石墨化处理碳材料时,电阻加热将炉温升至 1000℃后,开启微波加热,微波与碳材料相互作用产生内加热效应,使局部温度在短时间内突破 2500℃,加速石墨化进程。相比单一电阻加热,该复合技术使石墨化时间缩短 60%,制备的石墨材料微晶尺寸增大 3 倍,电阻率降低至 10⁻⁵ Ω・m,有效提高生产效率与产品品质。高温管式炉具备快速升温与降温功能,提升实验效率。...

-

新疆多气氛高温管式炉

高温管式炉在太阳能级多晶硅铸锭中的定向凝固应用:太阳能级多晶硅的品质直接影响光伏电池效率,高温管式炉的定向凝固技术用于多晶硅铸锭制备。将高纯硅料装入石英坩埚后置于炉管底部,炉管顶部设置加热器,底部配备冷却装置,形成 10 - 15℃/cm 的温度梯度。在氩气保护下,以 0.5 - 1mm/h 的速度缓慢下拉坩埚,硅料从底部开始定向结晶,逐步向上生长为大尺寸柱状晶。通过控制温度场与拉速,可减少晶界缺陷,降低杂质含量。经该工艺制备的多晶硅铸锭,少子寿命达到 200μs 以上,转换效率提升至 18.5%,有效提高了太阳能电池的发电性能。合金材料的熔炼处理,高温管式炉有助于均匀合金成分。新疆多气氛高温...

-

气氛高温管式炉厂

高温管式炉的余热回收与预热循环利用系统:为提高能源利用率,高温管式炉配备余热回收与预热循环利用系统。从炉管排出的高温尾气(温度可达 800℃)先进入热交换器,将冷空气预热至 300 - 400℃,用于助燃或预热待处理物料;经过一次换热后的尾气(约 400℃)再进入余热锅炉,产生蒸汽驱动小型涡轮发电。在陶瓷粉体的高温煅烧工艺中,该系统使能源回收效率达到 45%,每年可减少标准煤消耗 120 吨,降低了生产成本,还减少了碳排放,实现了节能减排与经济效益的双赢。金属材料的热处理环节,高温管式炉可调控温度完成退火工序。气氛高温管式炉厂高温管式炉的快换式水冷石英观察窗结构:传统观察窗在高温环境下易结垢、...

-

广西高温管式炉定制

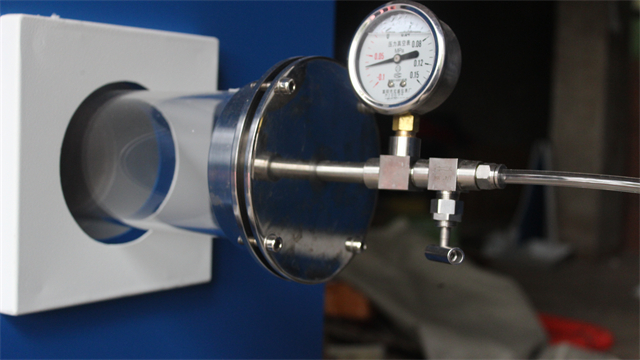

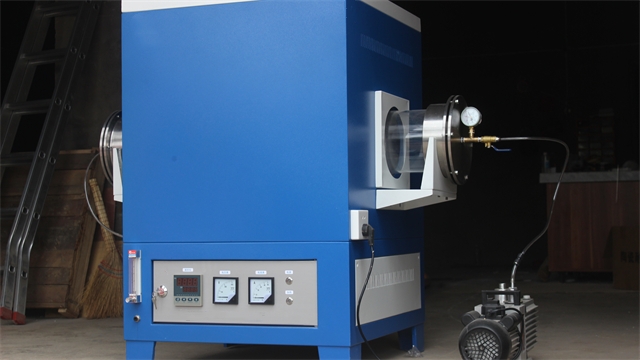

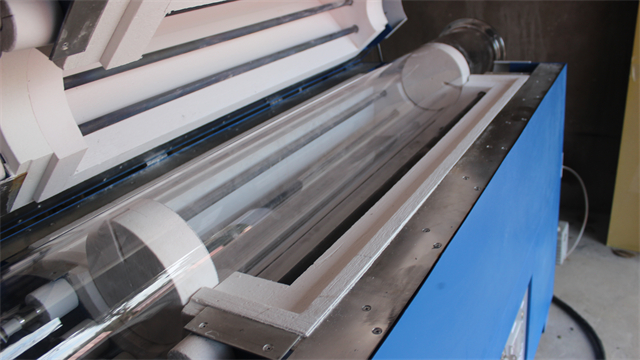

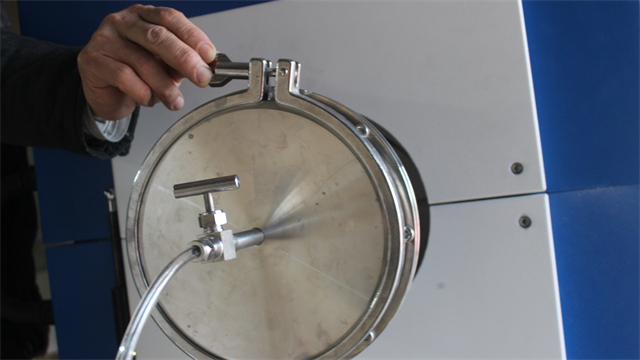

高温管式炉的快换式水冷石英观察窗结构:传统观察窗在高温环境下易结垢、损坏且更换不便,快换式水冷石英观察窗结构解决了这些问题。观察窗采用双层石英玻璃设计,中间通入循环冷却水,使玻璃表面温度保持在 80℃以下,防止高温导致的玻璃变形与结垢。其接口采用法兰快拆结构,通过旋转卡扣实现快速安装与拆卸,更换过程需 5 分钟。在连续观察高温管式炉内的材料烧结过程中,该观察窗透光率始终保持在 92% 以上,且水冷系统可有效带走观察窗吸收的热量,避免对炉内温度场产生干扰,为科研与生产过程中的实时监测提供清晰、稳定的观察条件。高温管式炉在航天航空领域用于耐高温材料的真空烧结,模拟极端环境条件。广西高温管式炉定制高...

-

江苏大型高温管式炉

高温管式炉的多场耦合模拟与工艺参数优化技术:多场耦合模拟与工艺参数优化技术基于有限元分析方法,对高温管式炉内的热传导、流体流动、电磁效应等多物理场进行耦合模拟。在设计新型高温管式炉工艺时,输入炉体结构参数、材料物性和工艺条件,仿真软件可预测炉内温度分布、气体流速、压力变化以及电磁感应强度等物理量的分布情况。通过优化加热元件布局、气体进出口位置和工艺参数,使炉内温度均匀性提高 30%,气体停留时间分布更加合理,物料的处理效果得到明显提升。在实际生产验证中,采用优化后的工艺参数,产品的合格率从 80% 提升至 92%,有效提高了生产效率和产品质量,降低了生产成本。高温管式炉带有故障诊断功能,便于设...

-

甘肃高温管式炉公司

高温管式炉在火星岩石模拟样品高温高压实验中的应用:研究火星岩石的特性对探索火星地质演化具有重要意义,高温管式炉可模拟火星的高温高压环境。将火星岩石模拟样品放入耐高温高压的合金密封舱内,置于炉管中,通过液压装置对密封舱施加 5 - 10 MPa 的压力,同时以 8℃/min 的速率升温至 1000℃。在实验过程中,利用 X 射线衍射仪实时监测样品的矿物相变,发现模拟火星岩石在高温高压下,某些矿物会发生脱水和重结晶现象,生成新的矿物组合。这些实验结果为理解火星岩石的形成和演化过程提供了关键的实验数据支持。玻璃材料的高温处理,高温管式炉改善玻璃性能。甘肃高温管式炉公司高温管式炉的快换式真空密封炉管接...

-

山西实验室高温管式炉

高温管式炉在核废料玻璃固化体微观结构研究中的高温热处理应用:核废料玻璃固化体的微观结构对其长期稳定性和安全性具有重要影响,高温管式炉可用于研究玻璃固化体的微观结构演变。将核废料玻璃固化体样品置于炉管内,在 1100 - 1300℃的高温和惰性气氛保护下进行热处理。通过透射电子显微镜(TEM)和扫描电子显微镜(SEM)在线观察样品在热处理过程中的微观结构变化,发现高温热处理能够促进玻璃固化体中放射性核素的进一步固溶,减少晶相的析出,提高玻璃固化体的均匀性和稳定性。这些研究结果为优化核废料玻璃固化工艺提供了重要的理论依据,有助于保障核废料的安全处置。薄膜材料的沉积实验,高温管式炉提供洁净的沉积环境...

-

广东高温管式炉价格

高温管式炉在二维过渡金属硫族化合物制备中的低压化学气相沉积应用:二维过渡金属硫族化合物因独特的光电性能成为研究热点,高温管式炉的低压化学气相沉积(LPCVD)工艺为其制备提供准确环境。将钼酸钠与硫脲前驱体分别置于炉管两端的加热舟中,抽真空至 10⁻² Pa 后,以 20 sccm 的氩气作为载气。炉管前段预热区温度设为 400℃,使前驱体缓慢升华;中段反应区温度升至 850℃,在硅基底表面发生化学反应生成二硫化钼薄膜。通过调节气压与气体流量,可精确控制薄膜层数,在 10⁻² Pa 气压下,成功制备出单层二硫化钼,其拉曼光谱中特征峰强度比 I₂₁₁/I₁₉₅达 1.2,与理论值高度吻合,为二维材...

-

江苏高温管式炉厂家哪家好

高温管式炉的智能 PID - 模糊控制复合温控算法:针对高温管式炉温控过程中的非线性与滞后性,智能 PID - 模糊控制复合温控算法提升了控制精度。该算法中,PID 控制器负责快速响应温度偏差,模糊控制器则根据温度变化率和偏差大小,动态调整 PID 参数。在处理对温度敏感的半导体材料退火工艺时,当检测到温度偏差较大时,模糊控制器增强 PID 的比例调节作用,加快升温速度;接近目标温度时,优化积分与微分参数,减少超调。该算法使温度控制精度达到 ±1℃,超调量降低 70%,有效避免因温度波动导致的材料性能劣化,满足了材料热处理的严苛要求。高温管式炉带有压力调节装置,维持炉内压力稳定。江苏高温管式炉...

-

山西高温管式炉厂

高温管式炉在古陶瓷釉面成分分析中的高温热裂解实验应用:研究古陶瓷釉面成分对文物鉴定与仿制意义重大,高温管式炉用于古陶瓷样品的高温热裂解实验。将古陶瓷碎片研磨成粉末置于铂金舟中,炉内通入高纯氩气保护,以 10℃/min 的速率升温至 1000℃。在热裂解过程中,利用气相色谱 - 质谱联用仪(GC - MS)实时分析挥发气体成分,成功检测出古代釉料中的助熔剂成分如氧化钾、氧化钠,以及着色剂成分如氧化铁、氧化铜。通过对比不同历史时期古陶瓷的热裂解产物,建立起古陶瓷釉面成分的特征数据库,为古陶瓷真伪鉴定提供科学依据,误差率较传统分析方法降低 20%。高温管式炉带有压力调节装置,维持炉内压力稳定。山西高...

-

多气氛高温管式炉厂

高温管式炉的智能 PID - 模糊控制复合温控算法:针对高温管式炉温控过程中的非线性与滞后性,智能 PID - 模糊控制复合温控算法提升了控制精度。该算法中,PID 控制器负责快速响应温度偏差,模糊控制器则根据温度变化率和偏差大小,动态调整 PID 参数。在处理对温度敏感的半导体材料退火工艺时,当检测到温度偏差较大时,模糊控制器增强 PID 的比例调节作用,加快升温速度;接近目标温度时,优化积分与微分参数,减少超调。该算法使温度控制精度达到 ±1℃,超调量降低 70%,有效避免因温度波动导致的材料性能劣化,满足了材料热处理的严苛要求。高温管式炉的加热功率可调节,适配不同工艺需求。多气氛高温管式...

-

吉林1500度高温管式炉

高温管式炉的余热驱动吸附式制冷与干燥集成系统:为实现高温管式炉余热高效利用,余热驱动吸附式制冷与干燥集成系统发挥重要作用。从炉管排出的 650℃高温尾气驱动硅胶 - 水吸附式制冷机组,制取 12℃冷冻水,用于冷却炉体电控系统与真空机组;制冷产生的余热再驱动分子筛干燥装置,将工艺用氮气降至 - 65℃。在锂电池正极材料磷酸铁锂的烧结工艺中,该系统使车间湿度稳定控制在 20% RH 以下,避免材料受潮分解,同时每年节省制冷用电成本约 60 万元,减少冷却塔水资源消耗 40%,实现能源的梯级利用与绿色生产。高温管式炉的温控系统支持PID调节与多段程序升温,满足复杂实验需求。吉林1500度高温管式炉高...

-

三温区高温管式炉厂

高温管式炉在钙钛矿太阳能电池组件封装中的真空退火应用:钙钛矿太阳能电池的封装对环境要求苛刻,高温管式炉为其提供真空退火工艺。将封装后的电池组件置于炉内,抽至 10⁻³ Pa 真空后,以 0.3℃/min 的速率升温至 80℃,保持该温度 4 小时。炉内配备的湿度传感器实时监测环境湿度,确保水汽含量低于 1ppm。在此过程中,封装材料与钙钛矿层的界面结合力增强,钙钛矿薄膜的缺陷密度降低 35%。经测试,经真空退火处理的电池组件,在标准光照下的光电转换效率从初始的 22.5% 提升至 24.1%,且 1000 小时老化测试后,效率衰减率减少 50%,有效提升了电池的稳定性和使用寿命。高温管式炉在化...

-

新疆高温管式炉厂家

高温管式炉在太阳能级多晶硅铸锭中的定向凝固应用:太阳能级多晶硅的品质直接影响光伏电池效率,高温管式炉的定向凝固技术用于多晶硅铸锭制备。将高纯硅料装入石英坩埚后置于炉管底部,炉管顶部设置加热器,底部配备冷却装置,形成 10 - 15℃/cm 的温度梯度。在氩气保护下,以 0.5 - 1mm/h 的速度缓慢下拉坩埚,硅料从底部开始定向结晶,逐步向上生长为大尺寸柱状晶。通过控制温度场与拉速,可减少晶界缺陷,降低杂质含量。经该工艺制备的多晶硅铸锭,少子寿命达到 200μs 以上,转换效率提升至 18.5%,有效提高了太阳能电池的发电性能。高温管式炉在特种材料合成中用于高温固相反应,控制晶粒生长速率。新...

-

河北三温区高温管式炉

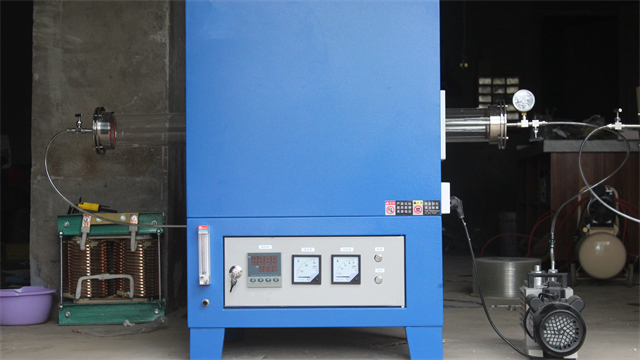

高温管式炉的智能气体成分动态调控系统:在高温管式炉的多种工艺中,精确控制气体成分至关重要。智能气体成分动态调控系统通过多组质量流量控制器,对多种气体(如氢气、氮气、氩气、氧气)进行单独精确控制,控制精度达 ±0.05 sccm。系统内置的 PLC 控制器根据预设工艺曲线,实时计算并调整各气体流量比例。在金属材料的渗氮处理中,前期通入 80% 氮气 + 20% 氢气的混合气体进行表面活化,渗氮阶段切换为 95% 氮气 + 5% 氢气,促进氮原子扩散。通过气体成分的动态调控,渗氮层深度均匀性误差小于 5%,表面硬度达到 HV900,有效提升金属材料的耐磨性与耐腐蚀性。实验室开展催化实验,高温管式炉...

-

河南高温管式炉供应商

高温管式炉的多组分气体原位分析与反应调控技术:多组分气体原位分析与反应调控技术实现了高温管式炉内反应气体的实时监测与准确控制。系统通过质谱仪与傅里叶变换红外光谱仪,对炉管内的多组分气体进行实时分析,可在 1 秒内检测出数十种气体成分及其浓度变化。在催化重整反应中,当检测到氢气与一氧化碳的比例偏离设定值时,系统自动调节进料气体流量,同时根据反应温度与压力变化,优化催化剂的活性。该技术使催化重整反应的转化率提高 20%,目标产物收率提升 15%,为化工工艺的优化与创新提供了有力支持。高温管式炉的电源电压需与设备铭牌标注一致,电压波动过大会损坏元件。河南高温管式炉供应商高温管式炉的智能气体流量动态平...