商机详情 -

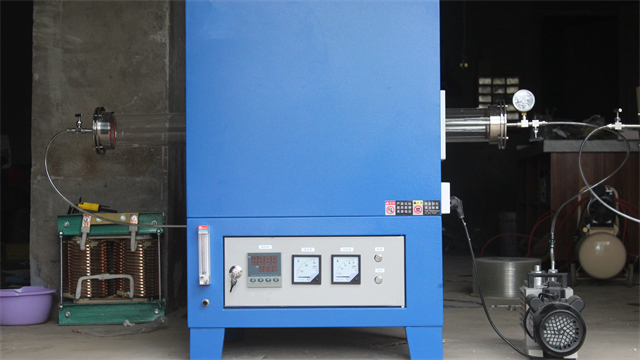

重庆高温管式炉厂

高温管式炉的快拆式模块化加热组件设计:传统高温管式炉加热组件损坏后更换困难,快拆式模块化加热组件采用标准化接口设计。每个加热组件由加热丝、绝缘层与外壳组成,通过卡扣式连接方式与炉管快速对接。当某个组件出现故障时,操作人员可在 15 分钟内完成拆卸更换,无需对整个炉体进行调试。模块化设计还支持根据工艺需求灵活调整加热功率,如在小批量实验时减少组件数量,在大规模生产时增加组件。某新材料研发企业应用该设计后,设备故障停机时间从平均 4 小时缩短至 30 分钟,明显提高了研发与生产效率。实验室开展催化实验,高温管式炉为催化剂提供适宜反应温度。重庆高温管式炉厂

高温管式炉的激光 - 红外复合加热调控技术:激光 - 红外复合加热调控技术整合了两种热源优势。红外加热管提供大面积均匀基础温度场,确保物料整体预热;脉冲激光则通过聚焦透镜准确作用于局部区域,实现局部快速升温。在陶瓷材料表面改性处理中,先用红外加热将陶瓷工件预热至 800℃,随后利用激光束以 100Hz 频率扫描表面,使局部温度瞬间达到 1800℃,形成纳米级晶粒结构。该技术使陶瓷表面硬度提升至 HV1500,耐磨性提高 4 倍,且加热区域可控精度达 ±0.1mm,满足精密器件的表面处理需求。广西高温管式炉高温管式炉的炉膛内衬采用模块化设计,便于局部维修与整体更换。

高温管式炉的多场耦合模拟与工艺参数优化技术:多场耦合模拟与工艺参数优化技术基于有限元分析方法,对高温管式炉内的热传导、流体流动、电磁效应等多物理场进行耦合模拟。在设计新型高温管式炉工艺时,输入炉体结构参数、材料物性和工艺条件,仿真软件可预测炉内温度分布、气体流速、压力变化以及电磁感应强度等物理量的分布情况。通过优化加热元件布局、气体进出口位置和工艺参数,使炉内温度均匀性提高 30%,气体停留时间分布更加合理,物料的处理效果得到明显提升。在实际生产验证中,采用优化后的工艺参数,产品的合格率从 80% 提升至 92%,有效提高了生产效率和产品质量,降低了生产成本。

高温管式炉的智能气体流量动态平衡控制系统:在高温管式炉的工艺过程中,气体流量的稳定对反应至关重要,智能气体流量动态平衡控制系统解决了气体压力波动问题。系统通过压力传感器实时监测气体管路压力,流量传感器反馈实际流量,当检测到某一路气体流量异常时,基于自适应控制算法自动调节其他气体管路的阀门开度,维持气体比例平衡。在化学气相沉积制备氮化硅薄膜时,即使气源压力出现 ±15% 的波动,系统也能在 3 秒内将氨气与硅烷的流量比例稳定在设定值 ±2% 范围内,确保薄膜成分均匀性,制备的氮化硅薄膜折射率波动小于 0.01,满足光学器件的应用要求。高温管式炉的耐火材料性能优良,承受长时间高温工作。

高温管式炉的多物理场耦合仿真优化技术:多物理场耦合仿真优化技术基于有限元分析方法,对高温管式炉内的热传导、流体流动、电磁效应等多物理场进行耦合模拟。在设计新型高温管式炉时,输入炉体结构参数、材料物性和工艺条件,仿真软件可预测炉内温度分布、气体流速和压力变化。通过优化加热元件布局和气体进出口位置,使炉内温度均匀性提高 25%,气体停留时间分布更合理。在实际生产验证中,采用优化后的炉型使产品热处理质量稳定性提升 30%,有效减少因设计不合理导致的工艺调整成本和时间。电子陶瓷的烧结,高温管式炉提升陶瓷电学特性。湖南高温管式炉多少钱一台

高温管式炉的炉门采用双层隔热结构,降低操作人员烫伤风险。重庆高温管式炉厂

高温管式炉在太阳能级多晶硅铸锭中的定向凝固应用:太阳能级多晶硅的品质直接影响光伏电池效率,高温管式炉的定向凝固技术用于多晶硅铸锭制备。将高纯硅料装入石英坩埚后置于炉管底部,炉管顶部设置加热器,底部配备冷却装置,形成 10 - 15℃/cm 的温度梯度。在氩气保护下,以 0.5 - 1mm/h 的速度缓慢下拉坩埚,硅料从底部开始定向结晶,逐步向上生长为大尺寸柱状晶。通过控制温度场与拉速,可减少晶界缺陷,降低杂质含量。经该工艺制备的多晶硅铸锭,少子寿命达到 200μs 以上,转换效率提升至 18.5%,有效提高了太阳能电池的发电性能。重庆高温管式炉厂