商机详情 -

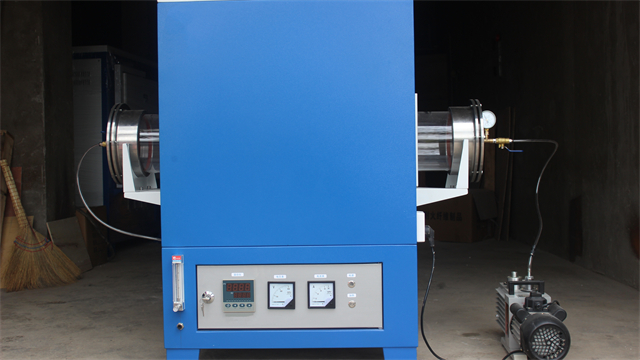

甘肃大型管式炉

管式炉在稀有金属提纯中的真空蒸馏工艺:稀有金属提纯对环境要求苛刻,管式炉的真空蒸馏工艺可实现高效提纯。以铟的提纯为例,将粗铟置于管式炉的真空腔室内,在 10⁻³ Pa 的高真空度下,缓慢升温至 1000℃。铟的沸点相对较低,在该温度下会蒸发成气态,而杂质则留在坩埚内。气态铟在炉管的冷凝区遇冷后凝结成液态,从而实现铟与杂质的分离。通过精确控制升温速率和真空度,可使铟的纯度从 99% 提高到 99.999%。在提纯稀土金属时,真空蒸馏工艺同样有效,能去除稀土金属中的氧、氮等杂质,提高金属的纯度和性能。管式炉的真空蒸馏工艺为稀有金属的高纯度制备提供了可靠技术,满足了电子、新能源等领域对稀有金属的需求。金属材料淬火处理,管式炉控制冷却速率。甘肃大型管式炉

管式炉在文化遗产保护材料处理中的应用:在文化遗产保护领域,管式炉可用于处理保护材料,确保其与文物本体兼容。在修复古代壁画时,需要制备与壁画颜料成分相近的粘合剂。将原材料置于管式炉中,在低温(100 - 200℃)、低氧气氛下进行热处理,使粘合剂的化学性质稳定,同时避免对文物造成损害。在处理木质文物保护材料时,通过管式炉的热压处理,将保护剂渗入木材内部,提高木材的强度和耐腐蚀性。在保护青铜器时,利用管式炉对修复用的焊料进行退火处理,在 300 - 400℃下保温 1 - 2 小时,降低焊料硬度,便于焊接操作,且不影响青铜器的历史价值。管式炉在文化遗产保护材料处理中的应用,为文化遗产的长期保存和修复提供了科学有效的技术支持。甘肃大型管式炉电子元器件高温烘烤,管式炉确保元件性能稳定。

管式炉在纳米材料合成中的创新应用:纳米材料因其独特的物理化学性质备受关注,管式炉为其合成提供了有效手段。在纳米颗粒制备中,采用化学气相冷凝法,将金属有机化合物蒸发后通入管式炉,在高温和载气作用下分解生成纳米颗粒。例如,制备纳米铜颗粒时,以二甲基铜为原料,在 800℃下分解,通过控制气体流量和温度,可精确调控颗粒粒径在 10 - 100nm 之间。在纳米线生长方面,利用管式炉的高温和气氛控制,通过化学气相沉积法在催化剂作用下生长出一维纳米线结构。某科研团队在管式炉中以硅烷为硅源,在 900℃和氢气气氛下,成功制备出高质量的硅纳米线,为纳米电子器件的发展提供了基础材料。

管式炉的气氛控制技术与气体管路设计:气氛控制是管式炉的关键技术之一,直接影响热处理效果。气体管路系统由气源、气体流量计、质量流量控制器、阀门和管道组成。气源提供所需的保护性或反应性气体,气体流量计和质量流量控制器可精确调节气体流量,精度可达 ±1%,确保炉内气氛成分稳定。在管路设计上,采用不锈钢或特氟龙材质管道,防止气体腐蚀和污染。为实现快速更换气氛,部分管式炉配备多路气体切换装置,可在不同气体之间快速切换。例如,在金属材料的还原处理中,先通入高纯氩气排除炉内空气,再切换为氢气进行还原反应。同时,为保证安全,气体管路系统设置了压力传感器和安全阀,当压力超过设定值时自动泄压,避免发生危险。管式炉支持多用户权限管理,保障操作安全。

管式炉气流动力学优化与温度场均匀性提升:管式炉内的气流分布直接影响温度场均匀性和物料处理效果。传统管式炉气流易在进出口处形成涡流,导致局部温度偏差。通过计算流体力学(CFD)模拟,优化炉管进出口结构,采用渐扩 - 渐缩式设计,可降低气流阻力,减少涡流产生。在炉管内部设置导流板,呈 45° 倾斜交错排列,引导气流形成螺旋状流动,使热交换更充分。实验表明,优化后的管式炉在 1000℃工况下,温度均匀性从 ±8℃提升至 ±3℃。某新材料实验室利用该优化技术,在制备高性能陶瓷基复合材料时,避免了因温度不均导致的材料性能差异,产品合格率提高 22%,为高质量材料制备提供了稳定的热环境。管式炉的操作界面设有快捷键,提高操作效率。甘肃大型管式炉

优良耐火材料,使管式炉能承受长时间高温。甘肃大型管式炉

高温管式炉的隔热材料选择与结构优化:高温管式炉(工作温度超过 1000℃)对隔热性能要求极高,合理选择隔热材料和优化结构可有效降低能耗并保障操作人员安全。传统隔热材料如岩棉、硅酸铝纤维棉因导热系数较高,已逐渐被新型纳米隔热材料取代。纳米气凝胶毡具有极低的导热系数(0.013W/(m・K) 以下),其纳米级孔隙结构能有效抑制气体分子的热传导,隔热性能比传统材料提升 40% 以上。在结构设计上,采用多层复合隔热方式,内层使用高铝质耐火砖或刚玉管承受高温,中层填充纳米气凝胶毡,外层包裹硅酸铝纤维模块。某科研机构对高温管式炉进行隔热优化后,在 1300℃工作温度下,炉体外壁温度从 80℃降至 50℃以下,热损失减少 35%,同时延长了设备的使用寿命。甘肃大型管式炉