商机详情 -

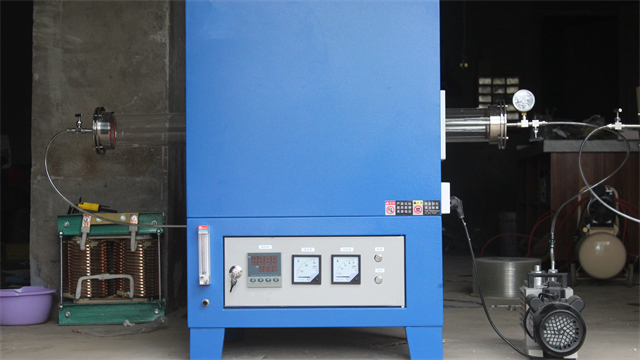

河南管式炉生产商

管式炉在陶瓷基复合材料增韧处理中的热等静压工艺:热等静压工艺与管式炉结合,可明显提高陶瓷基复合材料的韧性。在制备陶瓷基复合材料时,将预制体置于管式炉的高压舱内,在高温(1200 - 1500℃)和高压(100 - 200MPa)条件下进行处理。高温使陶瓷基体和增强相充分反应,高压则促进材料内部孔隙的闭合和界面结合。在碳纤维增强陶瓷基复合材料的增韧处理中,通过热等静压工艺,材料的断裂韧性从 5MPa・m¹/² 提高到 12MPa・m¹/²。同时,该工艺可改善材料的密度均匀性和力学性能一致性。通过控制温度、压力和保温时间等参数,可精确调控复合材料的微观结构和性能,满足航空航天等领域对高性能陶瓷基复合材料的需求。管式炉带有防尘滤网,保持内部清洁减少故障。河南管式炉生产商

管式炉的温度均匀性测试与改善方法:温度均匀性是衡量管式炉性能的重要指标,直接影响热处理质量。常用的测试方法是在炉管内放置多个热电偶,均匀分布于不同位置,在空载和负载工况下记录温度数据。若测试发现温差较大,可从多方面进行改善。首先,调整加热元件布局,对温度偏低区域增加加热功率;其次,优化气体流量和流速,通过调整气体入口和出口位置,改善炉内气流循环;此外,在炉管内设置导流板或均温块,促进热量均匀分布。某材料实验室对管式炉进行温度均匀性改进后,将炉管内温差从 ±10℃缩小至 ±3℃,满足了高精度材料热处理实验的要求,确保了实验结果的准确性和可靠性。河南管式炉生产商管式炉的炉管材质抗热震性强,适应频繁升降温。

管式炉在金属基复合材料制备中的热压烧结工艺:金属基复合材料具有强度高、高模量等优异性能,管式炉的热压烧结工艺是制备此类材料的关键。在制备过程中,将金属基体粉末和增强相(如陶瓷颗粒、碳纤维)均匀混合后,置于模具中,放入管式炉内。在高温(如铝合金基复合材料在 500 - 600℃)和高压(10 - 50MPa)条件下,通过管式炉的精确控温,使金属粉末发生再结晶和扩散,与增强相形成良好的界面结合。同时,通过控制升温速率和保温时间,可调节复合材料的致密度和微观结构。例如,在制备碳化硅颗粒增强铝基复合材料时,采用合适的热压烧结工艺,可使复合材料的硬度提高 40%,耐磨性提升 50%。管式炉的高温、高压和气氛可控特性,为金属基复合材料的制备提供了理想的工艺条件。

管式炉在地质古生物样品分析前处理中的应用:地质古生物样品的分析前处理对管式炉提出特殊要求。在处理古生物化石时,需在低温(300 - 400℃)、低氧气氛下进行灼烧,以去除表面有机物和杂质,避免对化石结构造成破坏。管式炉通过精确控制升温速率(1℃/min)和通入氩气保护,可实现温和处理。对于地质岩石样品,在 600 - 800℃高温下灼烧,能使矿物晶格发生变化,便于后续的 X 射线衍射分析。在页岩气勘探中,利用管式炉对页岩样品进行热解处理,在 500℃下保温 4 小时,可分析样品中的有机碳含量和热解烃产率,为页岩气资源评估提供关键数据。管式炉的准确控温与气氛调节,成为地质古生物研究中不可或缺的前处理设备。管式炉支持多用户权限管理,保障操作安全。

管式炉在催化剂制备与活化中的工艺研究:催化剂的制备和活化过程对温度、气氛和时间敏感,管式炉为其提供了准确的控制条件。在负载型催化剂制备中,将载体(如氧化铝、分子筛)置于炉管内,通入含有活性组分前驱体的气体,在一定温度下进行沉积。例如,制备加氢催化剂时,以氢气为还原气,将含有金属盐的溶液负载在载体上,然后在管式炉中 300 - 500℃下还原,使金属盐转化为活性金属单质。催化剂的活化处理同样重要,通过在特定气氛(如氮气、空气)和温度下加热,可去除催化剂表面的杂质,调整其晶体结构和活性位点。某化工企业通过优化管式炉中的催化剂制备工艺,使催化剂的活性提高 20%,选择性提升 15%,明显提高了化工生产效率。金属饰品表面处理,管式炉助力完成高温氧化上色。河南管式炉生产商

制药企业用管式炉处理药材,提高药物有效成分提取率。河南管式炉生产商

高温管式炉的隔热材料选择与结构优化:高温管式炉(工作温度超过 1000℃)对隔热性能要求极高,合理选择隔热材料和优化结构可有效降低能耗并保障操作人员安全。传统隔热材料如岩棉、硅酸铝纤维棉因导热系数较高,已逐渐被新型纳米隔热材料取代。纳米气凝胶毡具有极低的导热系数(0.013W/(m・K) 以下),其纳米级孔隙结构能有效抑制气体分子的热传导,隔热性能比传统材料提升 40% 以上。在结构设计上,采用多层复合隔热方式,内层使用高铝质耐火砖或刚玉管承受高温,中层填充纳米气凝胶毡,外层包裹硅酸铝纤维模块。某科研机构对高温管式炉进行隔热优化后,在 1300℃工作温度下,炉体外壁温度从 80℃降至 50℃以下,热损失减少 35%,同时延长了设备的使用寿命。河南管式炉生产商