商机详情 -

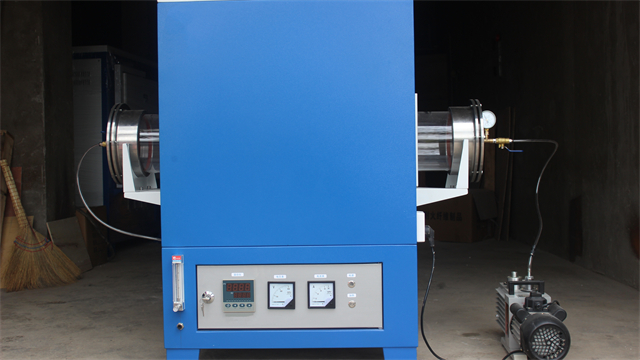

江西大型管式炉

管式炉在化学气相沉积(CVD)工艺中的应用:化学气相沉积是利用气态物质在高温下发生化学反应,在基材表面沉积固态薄膜的技术,管式炉为其提供了理想的反应环境。在半导体制造领域,通过管式炉进行 CVD 工艺,可在硅片表面沉积二氧化硅、氮化硅等薄膜。以二氧化硅沉积为例,将硅片置于炉管内,通入硅烷(SiH₄)和氧气(O₂),在 400 - 600℃的温度下,硅烷与氧气发生反应,生成二氧化硅并沉积在硅片表面。通过精确控制气体流量、温度和反应时间,可调节薄膜的厚度和质量。在碳纳米管制备中,管式炉同样发挥重要作用,以乙醇为碳源,在 700 - 900℃下,乙醇分解产生的碳原子在催化剂作用下生长为碳纳米管。管式炉的高温稳定性和气氛可控性,确保了 CVD 工艺的重复性和产品质量的一致性。管道内壁光滑,防止物料在管式炉内粘连残留。江西大型管式炉

高温管式炉的隔热材料选择与结构优化:高温管式炉(工作温度超过 1000℃)对隔热性能要求极高,合理选择隔热材料和优化结构可有效降低能耗并保障操作人员安全。传统隔热材料如岩棉、硅酸铝纤维棉因导热系数较高,已逐渐被新型纳米隔热材料取代。纳米气凝胶毡具有极低的导热系数(0.013W/(m・K) 以下),其纳米级孔隙结构能有效抑制气体分子的热传导,隔热性能比传统材料提升 40% 以上。在结构设计上,采用多层复合隔热方式,内层使用高铝质耐火砖或刚玉管承受高温,中层填充纳米气凝胶毡,外层包裹硅酸铝纤维模块。某科研机构对高温管式炉进行隔热优化后,在 1300℃工作温度下,炉体外壁温度从 80℃降至 50℃以下,热损失减少 35%,同时延长了设备的使用寿命。江西大型管式炉化妆品原料处理,管式炉确保成分在高温下稳定混合。

管式炉的纳米级表面粗糙度加工处理技术:在微纳制造领域,对材料表面粗糙度有严格要求,管式炉的纳米级表面粗糙度加工处理技术应运而生。该技术结合高温热处理和化学刻蚀工艺。在高温热处理阶段,将材料置于管式炉中,在特定温度(如 800 - 1000℃)下保温一定时间,使材料表面原子发生扩散和重排,初步改善表面平整度。随后进行化学刻蚀处理,通过通入特定气体(如氯气、氟化氢),在高温下与材料表面发生化学反应,去除凸起部分,进一步降低表面粗糙度。在制备微流控芯片的玻璃基片时,利用该技术可将表面粗糙度从 Ra 50nm 降低至 Ra 5nm 以下,满足微流控芯片对表面质量的苛刻要求,提高芯片的流体传输性能和检测精度,为微纳制造技术的发展提供了关键加工手段。

管式炉在生物质热解制备生物炭中的工艺优化:生物质热解制备生物炭是实现生物质资源化利用的重要途径,管式炉的工艺优化可提高生物炭的品质。在热解过程中,通过控制热解温度(400 - 700℃)、升温速率(3 - 5℃/min)和气氛(氮气保护),可调节生物炭的孔隙结构和化学性质。在 500℃下热解玉米秸秆,可制备出具有丰富微孔结构的生物炭,比表面积可达 400 - 600m²/g,适用于土壤改良和污水处理。通过优化工艺,使生物炭的产率提高 15%,同时降低热解过程中的焦油生成量,减少对环境的污染。此外,利用管式炉的连续进料和出料系统,可实现生物质热解的规模化生产,推动生物炭产业的发展,为农业废弃物处理和环境保护提供了新的解决方案。可调节加热功率,管式炉适配不同工艺需求。

管式炉的多温区协同调控工艺研究:对于复杂的热处理工艺,管式炉的多温区协同调控工艺可满足不同阶段对温度的需求。通过在炉管内设置多个单独的加热区和温控系统,每个温区可根据工艺要求设定不同的温度曲线。在制备梯度功能材料时,将炉管分为高温区、中温区和低温区,高温区用于材料的熔融和反应,中温区控制材料的相变过程,低温区实现材料的快速冷却和结晶。各温区之间通过隔热材料和特殊设计的气体通道进行隔离和气体流通控制,确保温度互不干扰。同时,采用智能控制系统协调各温区的运行,根据工艺进程实时调整温度和气氛参数。某科研团队利用多温区协同调控工艺,成功制备出具有自修复功能的复合材料,其关键在于精确控制不同温区的温度变化,实现材料内部结构和性能的梯度分布。炉体外壳经特殊处理,管式炉隔热好且防烫。江西大型管式炉

磁性材料退磁处理,管式炉提供合适环境。江西大型管式炉

管式炉的模块化快速拆装加热元件设计:传统管式炉加热元件更换繁琐,影响设备使用效率。模块化快速拆装加热元件设计解决了这一难题。将加热元件设计为单独模块,采用标准化接口与炉管连接,通过插拔式结构实现快速更换。以硅碳棒加热元件为例,模块化设计后,更换单个加热元件时间从原来的 2 小时缩短至 15 分钟。同时,每个加热模块配备温度传感器和单独控制电路,当某个模块出现故障时,系统可自动隔离故障模块,不影响其他模块正常工作。某工业生产企业应用该设计后,管式炉的非计划停机时间减少 65%,设备综合利用率提升至 92%,明显提高了生产连续性和效率。江西大型管式炉