-

福建QA-CAD首件检测报告软件定制

发布时间:2025.10.27

福建QA-CAD首件检测报告软件定制

发布时间:2025.10.27

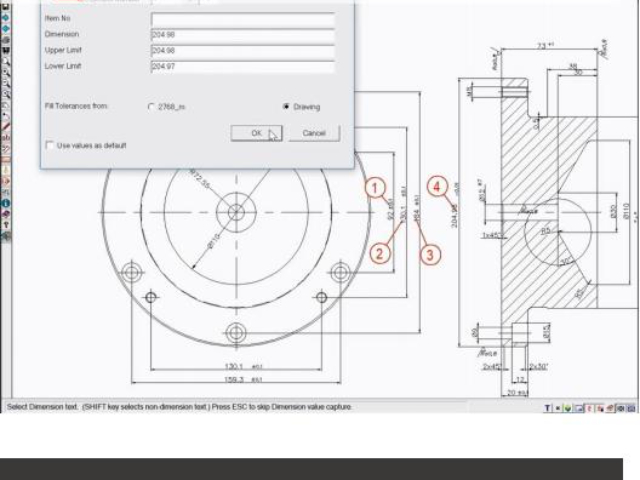

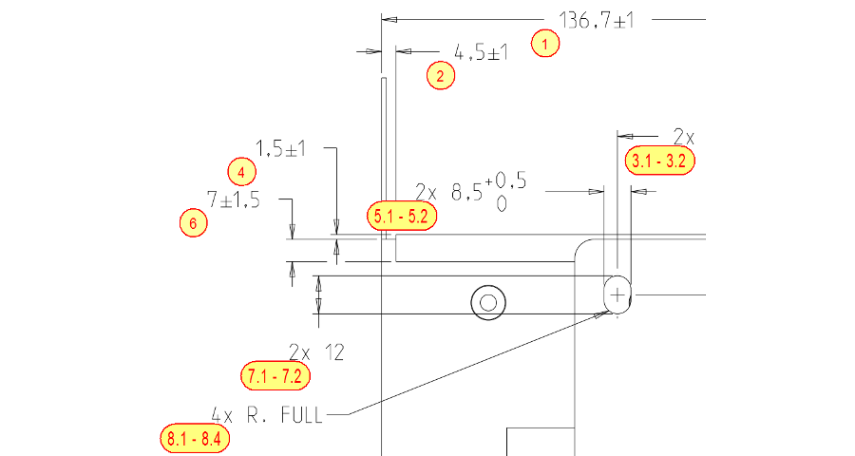

尺寸公差分析是QA-CAD首件检测报告软件的关键竞争力之一。该软件搭载了基于统计过程控制(SPC)的公差分析引擎,可自动计算CPK、PPK等过程能力指数,并通过蒙特卡洛模拟预测批量生产中的尺寸波动趋势...

-

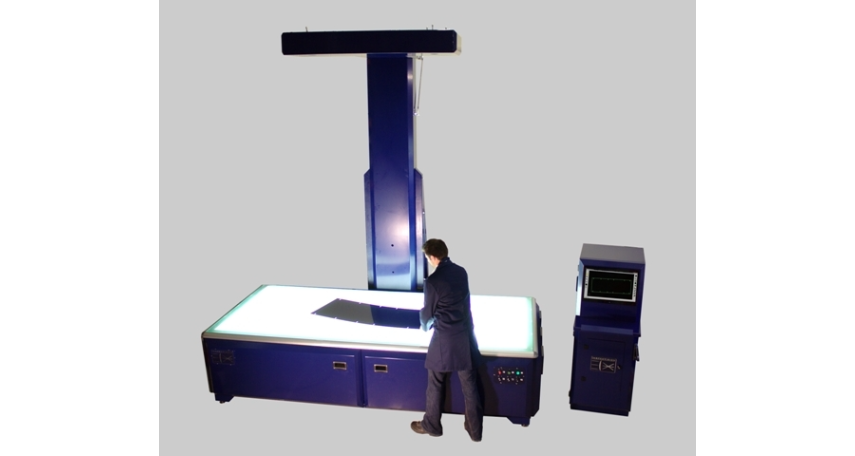

安徽平板零件尺寸快速检测系统

发布时间:2025.10.26

安徽平板零件尺寸快速检测系统

发布时间:2025.10.26

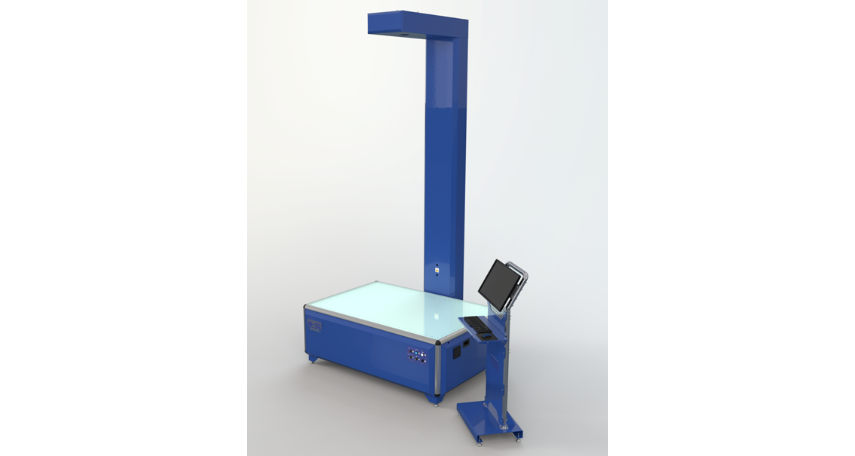

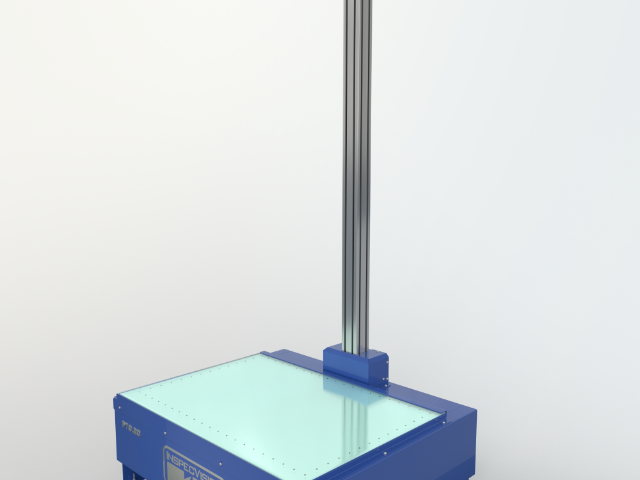

平板零件尺寸快速检测的关键在于建立一套高效、准确的测量体系,其技术基石涵盖光学、激光、机械接触及图像处理等多领域交叉应用。传统检测方法依赖人工卡尺或三坐标测量机,虽精度可靠但效率低下,难以适应现代制造...

-

深圳数控冲床零件快速检测公司

发布时间:2025.10.25

深圳数控冲床零件快速检测公司

发布时间:2025.10.25

平板零件尺寸快速检测不只对企业自身的生产和发展具有重要意义,还具有一定的社会意义。准确的尺寸检测能够保证产品质量,提高产品的可靠性和安全性,减少因产品质量问题引发的安全事故,保障消费者的生命财产安全。...

-

苏州平板零件尺寸快速检测咨询

发布时间:2025.10.24

苏州平板零件尺寸快速检测咨询

发布时间:2025.10.24

工业现场的复杂环境对检测系统提出严苛挑战,温度波动、振动干扰及光照变化均可能影响测量结果。温度补偿技术通过在关键部件(如传感器、导轨)上布置温度传感器,建立热变形模型,实时修正尺寸偏差。例如,铝制零件...

-

上海大量程闪测仪多少钱一个

发布时间:2025.10.23

上海大量程闪测仪多少钱一个

发布时间:2025.10.23

大尺寸闪测仪的标准化设计是其普及推广的基础。传统测量工具因缺乏统一标准,不同厂商的设备在测量原理、操作界面与数据格式上存在差异,导致用户需重新学习设备使用方法,增加了转换成本。大尺寸闪测仪遵循国际标准...

-

武汉零件缺陷快速检测排名

发布时间:2025.10.23

武汉零件缺陷快速检测排名

发布时间:2025.10.23

为实现不同品牌设备间的互联互通,标准化接口成为检测系统集成化的关键。OPC UA(开放平台通信统一架构)因其跨平台、跨语言特性,成为工业自动化领域的通用接口标准,支持检测数据、设备状态及报警信息的实时...

-

深圳钣金零件快速检测标准

发布时间:2025.10.22

深圳钣金零件快速检测标准

发布时间:2025.10.22

零件在检测过程中可能因自身运动或外部力作用产生变形,动态补偿技术通过实时监测变形量并修正测量结果,确保检测准确性。加速度传感器可测量零件振动频率与幅值,结合有限元分析模型预测变形分布,进而对激光扫描或...

-

北京在线QA-CAD平台

发布时间:2025.10.21

北京在线QA-CAD平台

发布时间:2025.10.21

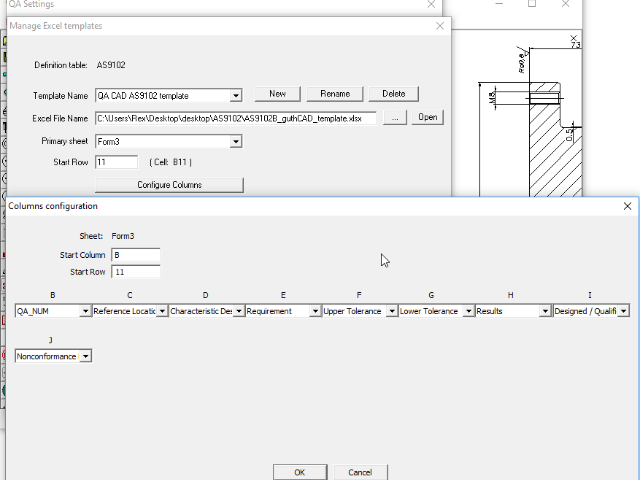

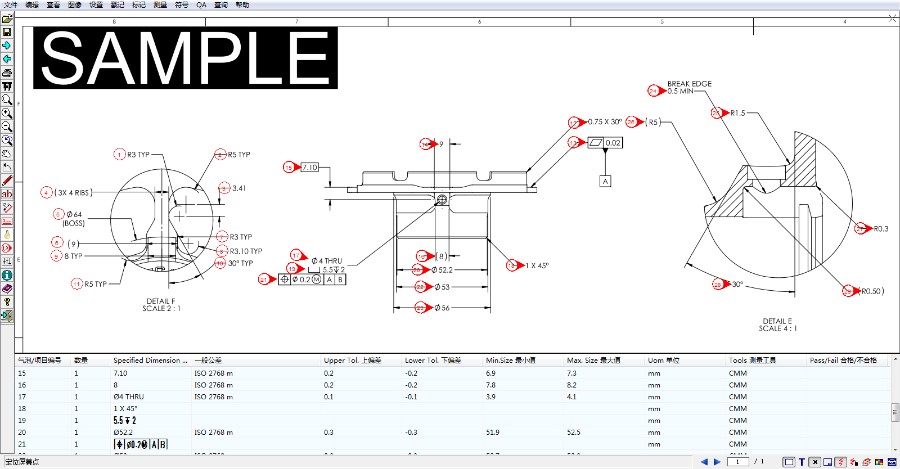

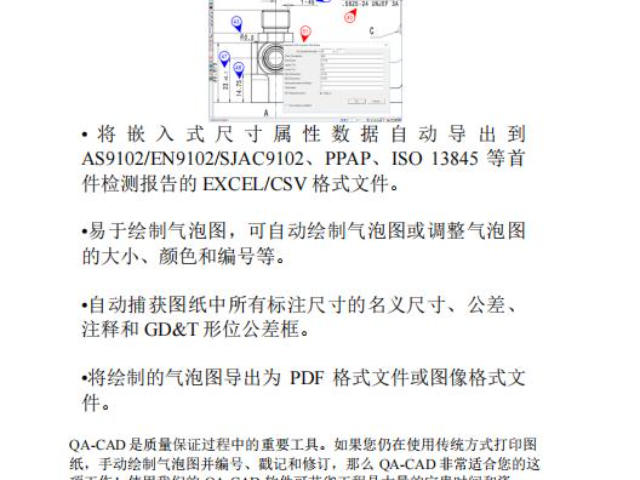

QA-CAD通过自动化技术重构了首件检测的作业范式。传统模式下,检测人员需手动标注图纸、记录测量值、计算公差偏差并填写报告,整个过程耗时且易出错。而QA-CAD的“一键检测”功能可将上述流程压缩至分钟...

-

湖北中小型零件尺寸检测怎么样

发布时间:2025.10.21

湖北中小型零件尺寸检测怎么样

发布时间:2025.10.21

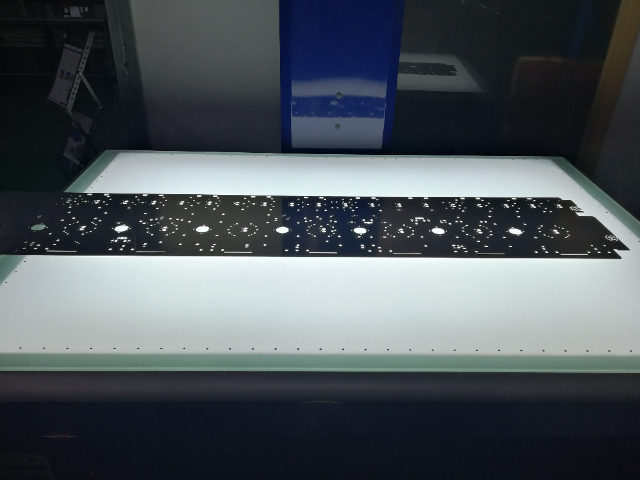

平板零件尺寸快速检测的操作流程一般包括多个步骤。首先是对检测设备进行预热和校准,确保设备处于较佳工作状态,提高检测的准确性。然后将待检测的平板零件放置在指定的检测位置,保证零件摆放端正、位置准确。接着...

-

上海精密钣金快速检测咨询

发布时间:2025.10.20

上海精密钣金快速检测咨询

发布时间:2025.10.20

机器视觉技术是另一种在平板零件尺寸快速检测中发挥重要作用的技术。它通过图像采集设备获取平板零件的图像,然后利用计算机视觉算法对图像进行处理和分析,提取出零件的边缘、轮廓等特征信息,进而计算出零件的尺寸...

-

上海零件快速测量检测要点

发布时间:2025.10.19

上海零件快速测量检测要点

发布时间:2025.10.19

在与前道工序的衔接上,要及时反馈检测结果,以便前道工序及时调整生产工艺,保证生产出的平板零件符合尺寸要求。在与后道工序的配合上,要确保合格的零件能够顺利进入下一道工序,不合格的零件能够及时进行处理,避...

-

浙江零件尺寸在线检测排名

发布时间:2025.10.18

浙江零件尺寸在线检测排名

发布时间:2025.10.18

激光测量技术是平板零件尺寸快速检测中常用的一种方法。激光具有方向性好、单色性好、相干性强等特点,利用激光束对平板零件进行扫描,可以快速获取零件表面的三维坐标信息。通过专门的算法对这些坐标信息进行处理和...

-

北京零件尺寸在线检测方法

发布时间:2025.10.18

北京零件尺寸在线检测方法

发布时间:2025.10.18

检测系统的长期运行难免出现故障,快速定位并修复故障是保障生产连续性的关键。基于信号处理的故障诊断方法通过分析传感器输出信号的时域、频域特征,识别异常模式。例如,激光扫描仪的光强信号若出现周期性波动,可...

-

安徽零件尺寸在线检测

发布时间:2025.10.18

安徽零件尺寸在线检测

发布时间:2025.10.18

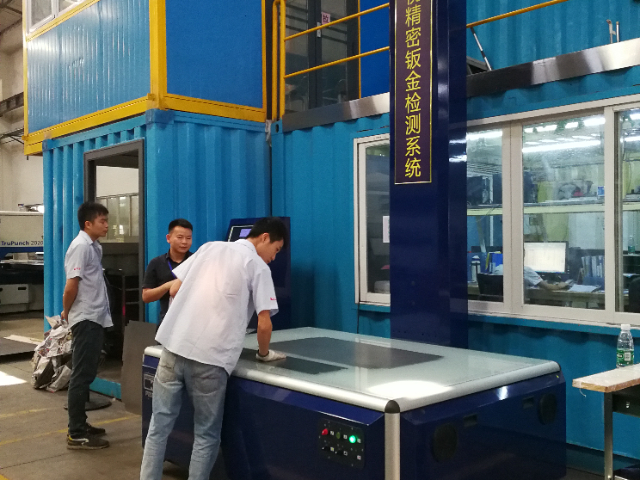

将平板零件尺寸快速检测与生产流程集成是实现高效生产的关键。通过在生产线上合理布置快速检测设备,可以实现对平板零件的实时在线检测。当零件经过检测设备时,系统能够迅速获取其尺寸信息,并与预设的标准尺寸进行...

-

江苏医疗器械钣金快速检测

发布时间:2025.10.17

江苏医疗器械钣金快速检测

发布时间:2025.10.17

平板零件表面可能存在涂层、纹理或微结构,对检测技术提出更高要求。非接触式检测方法,如激光扫描与结构光投影,能够避免接触式探头对表面的划伤,同时捕捉微米级表面特征。算法层面,表面重建技术通过多角度图像融...

-

福建金属零件快速检测优势

发布时间:2025.10.17

福建金属零件快速检测优势

发布时间:2025.10.17

误差控制是快速检测技术的关键挑战,需从硬件、算法、操作等多维度综合施策。硬件误差主要来源于传感器制造精度与安装偏差,例如激光传感器的光束发散角可能导致测量值偏大,需通过精密校准工具调整光路。算法误差则...

-

广州在线QA-CAD使用

发布时间:2025.10.17

广州在线QA-CAD使用

发布时间:2025.10.17

QA-CAD在数据安全方面构建了“端到端”防护体系。在数据传输层面,软件采用SSL/TLS加密协议,确保图纸与检测数据在上传、下载过程中的保密性;在数据存储层面,支持本地服务器与云端双模式部署,企业可...

-

湖北医疗器械钣金检测系统价格

发布时间:2025.10.17

湖北医疗器械钣金检测系统价格

发布时间:2025.10.17

钣金件的表面质量直接关系到产品的外观和耐腐蚀性。在钣金检测中,表面质量检查是一个不可或缺的环节。这包括检查钣金件表面是否有划痕、凹坑、锈蚀等缺陷,以及表面的粗糙度、光泽度等是否符合要求。表面缺陷不只会...

-

武汉医疗器械钣金快速检测厂家

发布时间:2025.10.16

武汉医疗器械钣金快速检测厂家

发布时间:2025.10.16

平板零件在制造业中占据着举足轻重的地位,其尺寸精度直接影响着产品的装配质量、性能表现以及整体可靠性。在传统生产模式下,平板零件尺寸检测往往依赖人工使用量具进行逐一测量,这一过程不只耗时费力,而且容易受...

-

上海国产QA-CAD多少钱一年

发布时间:2025.10.16

上海国产QA-CAD多少钱一年

发布时间:2025.10.16

与测量设备的无缝集成是QA-CAD提升效率的关键。在三坐标测量机(CMM)、光学投影仪等检测设备的数据输出环节,传统方式需人工将测量值键入检测表格,易引入录入错误。QA-CAD通过开放API接口,支持...

-

数控冲床零件快速检测工具

发布时间:2025.10.16

数控冲床零件快速检测工具

发布时间:2025.10.16

平板零件尺寸快速检测通常遵循一套规范的操作流程。首先,将待检测的平板零件放置在稳定的测量平台上,并进行准确定位,确保零件的位置和姿态符合检测要求。然后,启动检测设备,根据预设的检测程序,对零件进行图像...

-

江苏零件外观尺寸快速检测分析

发布时间:2025.10.16

江苏零件外观尺寸快速检测分析

发布时间:2025.10.16

在质量管理体系中,检测数据需长期保存以供追溯。平板零件尺寸快速检测系统通常配备数据库模块,可自动存储每次检测的原始数据、处理结果及时间戳等信息。用户可通过关键词(如零件批次号、检测日期)快速检索历史记...

-

江西航空钣金快速检测流程

发布时间:2025.10.15

江西航空钣金快速检测流程

发布时间:2025.10.15

精度是平板零件尺寸快速检测的关键指标之一。为了保障检测精度,需要从多个方面入手。在设备选型方面,要选择高精度、高稳定性的检测设备,确保其具备足够的分辨率和测量范围。在检测环境上,要控制温度、湿度、振动...

-

上海国产闪测仪应用

发布时间:2025.10.15

上海国产闪测仪应用

发布时间:2025.10.15

多传感器融合技术提升了设备的综合测量能力。部分高级型号集成了激光位移传感器与结构光传感器,激光传感器用于获取工件表面三维形貌数据,结构光传感器则补充密集点云信息,两种数据通过软件算法进行融合处理,可实...

-

武汉中小型零件尺寸检测厂家

发布时间:2025.10.15

武汉中小型零件尺寸检测厂家

发布时间:2025.10.15

检测系统的长期运行难免出现故障,快速定位并修复故障是保障生产连续性的关键。基于信号处理的故障诊断方法通过分析传感器输出信号的时域、频域特征,识别异常模式。例如,激光扫描仪的光强信号若出现周期性波动,可...

-

江苏航空钣金快速检测工具

发布时间:2025.10.15

江苏航空钣金快速检测工具

发布时间:2025.10.15

零件在检测过程中可能因自身运动或外部力作用产生变形,动态补偿技术通过实时监测变形量并修正测量结果,确保检测准确性。加速度传感器可测量零件振动频率与幅值,结合有限元分析模型预测变形分布,进而对激光扫描或...

-

杭州数控冲床零件快速检测标准

发布时间:2025.10.15

杭州数控冲床零件快速检测标准

发布时间:2025.10.15

实时反馈是快速检测技术的关键价值之一,其通过将检测结果即时传递至生产系统,实现质量控制的闭环管理。当检测到尺寸超差时,系统可自动触发报警信号,并暂停生产线运行,防止不合格品流入下一工序。同时,反馈数据...

-

福建一键闪测仪哪家好

发布时间:2025.10.14

福建一键闪测仪哪家好

发布时间:2025.10.14

环境适应性优化是大尺寸闪测仪拓展应用场景的关键突破。针对工业现场的振动、温度波动等干扰因素,设备采用了主动减振系统与温度补偿算法。通过在光学平台集成高精度加速度传感器,系统可实时监测振动频率并调整成像...

-

南京FAI首件检测流程

发布时间:2025.10.14

南京FAI首件检测流程

发布时间:2025.10.14

除了传统的物理和化学检测手段外,现代FAI首件检测还引入了先进的无损检测技术和数据分析方法。这些技术的应用使得检测过程更加高效、准确,为企业的质量控制提供了有力支持。FAI首件检测并不是一次性的工作。...

-

广东中小型零件尺寸检测有哪些

发布时间:2025.10.14

广东中小型零件尺寸检测有哪些

发布时间:2025.10.14

快速检测系统需兼顾自动化与人工干预需求,人机交互界面(HMI)的设计直接影响操作效率。直观的三维可视化模块允许用户旋转、缩放零件模型,快速定位超差区域,而色标映射功能则通过颜色梯度直观展示尺寸偏差分布...