商机详情 -

杭州数控冲床零件快速检测标准

实时反馈是快速检测技术的关键价值之一,其通过将检测结果即时传递至生产系统,实现质量控制的闭环管理。当检测到尺寸超差时,系统可自动触发报警信号,并暂停生产线运行,防止不合格品流入下一工序。同时,反馈数据可同步至加工设备,指导其自动调整参数以修正偏差。例如,在数控机床加工过程中,检测系统实时监测零件尺寸,若发现厚度偏薄,可立即调整切削深度,确保后续零件符合要求。这种实时反馈机制明显提升了生产过程的稳定性与产品一致性,减少了废品率与返工成本。快速检测是实现智能制造质量控制的关键环节。杭州数控冲床零件快速检测标准

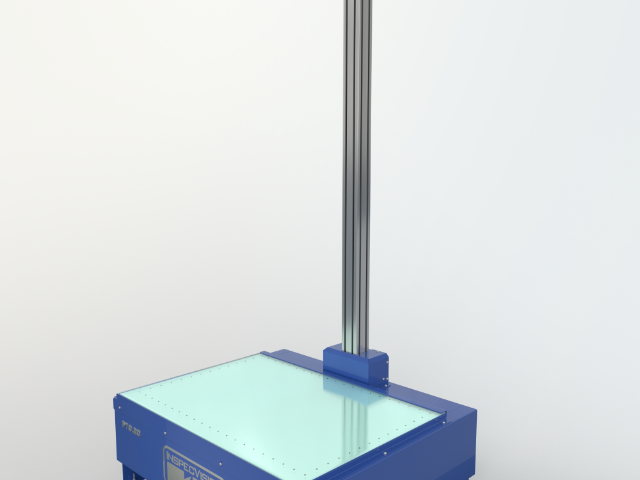

平板零件尺寸快速检测通常遵循一套规范的操作流程。首先,将待检测的平板零件放置在稳定的测量平台上,并进行准确定位,确保零件的位置和姿态符合检测要求。然后,启动检测设备,根据预设的检测程序,对零件进行图像采集或激光扫描。采集到的数据会传输至软件系统进行处理和分析,软件自动提取零件的尺寸特征信息,并与设计标准进行比对。之后,生成检测报告,报告中详细记录零件的各项尺寸参数、检测结果以及是否合格的判定信息。操作人员根据检测报告对零件进行分类处理,合格的零件进入下一道生产工序,不合格的零件则进行返工或报废处理。武汉零件尺寸在线检测中心系统可设定公差范围,自动判断零件合格与否。

单一检测方法可能存在局限性,混合检测策略通过结合多种技术优势,提升检测全方面性。例如,视觉检测擅长捕捉表面缺陷与轮廓特征,而激光检测则更适用于三维尺寸测量。系统可根据零件类型自动切换检测模式,或同步运行多种传感器,将结果融合分析。混合检测策略还可通过冗余设计提高可靠性,当某一传感器出现故障时,其他传感器仍能维持基本检测功能。此外,不同检测方法的互补性有助于发现隐蔽缺陷,如内部孔洞或材料不均匀性。例如,在检测金属平板零件时,视觉传感器可识别表面划痕,超声波传感器可检测内部裂纹,两者结合提供更可靠的质量评估。

机器视觉技术是另一种在平板零件尺寸快速检测中发挥重要作用的技术。它通过图像采集设备获取平板零件的图像,然后利用计算机视觉算法对图像进行处理和分析,提取出零件的边缘、轮廓等特征信息,进而计算出零件的尺寸。机器视觉技术具有检测速度快、自动化程度高、可检测复杂形状零件等优点。它可以对平板零件的多个尺寸参数进行同时检测,有效提高了检测效率。而且,机器视觉系统可以通过软件编程实现不同的检测功能,具有较强的灵活性和适应性,能够满足不同类型平板零件的检测需求。快速检测可测量微小槽宽与槽深尺寸。

在高速生产线上,零件可能处于运动状态,快速检测技术需具备动态检测能力。高速摄像头与高频激光传感器可捕捉运动中的零件图像或位移数据,算法通过运动补偿技术消除模糊与畸变,还原真实尺寸。例如,在传送带运输过程中,系统可实时测量零件长度,即使其速度达到每秒数米,仍能保持微米级精度。动态检测能力不只提升了生产效率,还避免了因停机检测导致的流程中断,尤其适用于连续化生产模式。单一检测方法可能存在局限性,混合检测策略通过结合多种技术优势,提升检测全方面性。例如,视觉检测擅长捕捉表面缺陷与轮廓特征,而激光检测则更适用于三维尺寸测量。系统可根据零件类型自动切换检测模式,或同步运行多种传感器,将结果融合分析。混合检测策略还可通过冗余设计提高可靠性,当某一传感器出现故障时,其他传感器仍能维持基本检测功能。此外,不同检测方法的互补性有助于发现隐蔽缺陷,如内部孔洞或材料不均匀性,为质量控制提供更可靠的保障。平板零件检测可识别表面划痕或压伤区域。浙江零件尺寸快速检测有哪些

快速检测通过自动化程序批量执行,提升检测效率。杭州数控冲床零件快速检测标准

在与前道工序的衔接上,要及时反馈检测结果,以便前道工序及时调整生产工艺,保证生产出的平板零件符合尺寸要求。在与后道工序的配合上,要确保合格的零件能够顺利进入下一道工序,不合格的零件能够及时进行处理,避免影响后续生产。通过加强与其他工序的协同,可以提高整个生产过程的流畅性和效率。平板零件尺寸快速检测工作需要不断进行持续改进,以适应企业生产发展和市场需求的变化。企业应定期对检测工作进行总结和评估,分析检测过程中存在的问题和不足之处,制定相应的改进措施。例如,根据检测数据的分析结果,优化检测设备的参数设置,提高检测精度;根据生产过程中的反馈信息,改进检测流程,提高检测效率。同时,要关注行业内的新技术、新方法的发展动态,及时引进和应用先进的检测技术和设备,不断提升平板零件尺寸快速检测的水平。杭州数控冲床零件快速检测标准