商机详情 -

北京在线QA-CAD平台

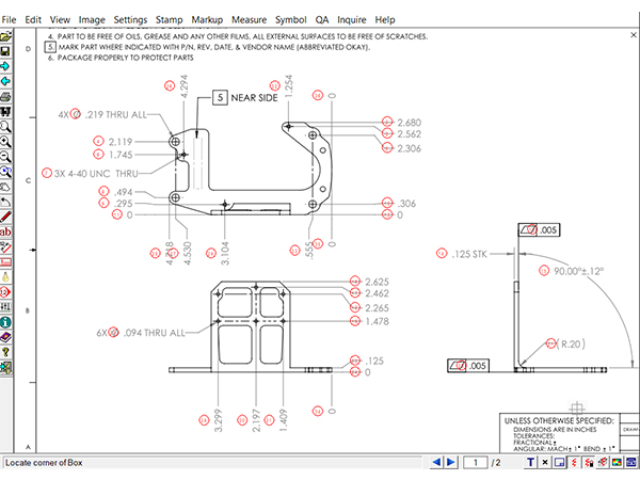

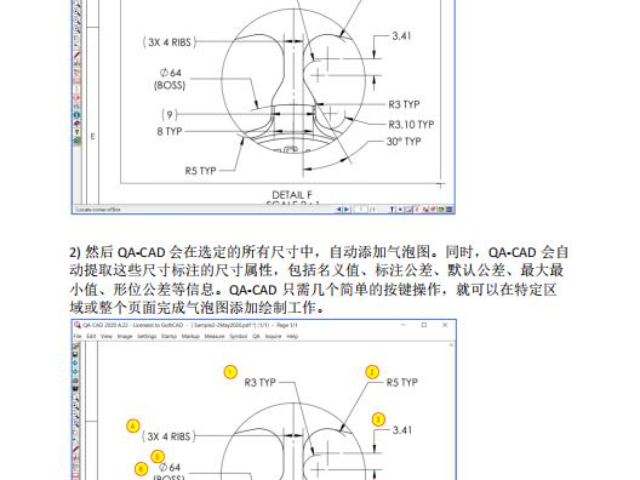

QA-CAD通过自动化技术重构了首件检测的作业范式。传统模式下,检测人员需手动标注图纸、记录测量值、计算公差偏差并填写报告,整个过程耗时且易出错。而QA-CAD的“一键检测”功能可将上述流程压缩至分钟级:用户上传图纸后,软件自动生成带编号的气泡图,标注所有需检测的尺寸;测量设备(如CMM、卡尺)接入后,数据实时传输至系统,自动与图纸公差比对并生成检测结果;之后报告支持PDF、Excel等多格式导出,且内容与图纸标注完全对应。这种自动化不只提升了检测效率,更通过减少人工干预降低了错误率。例如,在多品种小批量生产中,软件可快速切换不同零件的检测模板,避免因频繁调整检测流程导致的效率损耗。其“批量处理”功能还支持同时导入多张图纸,自动分配检测任务并生成汇总报告,进一步满足了大规模生产的质检需求。首件检测数据可追溯,支持质量体系认证要求。北京在线QA-CAD平台

软件的质量控制体系遵循六西格玛标准设计。在尺寸捕获阶段,系统采用双校验机制:初次识别结果会与图纸BOM表进行交叉验证,异常值自动触发人工复核流程。公差分析模块内置统计过程控制(SPC)算法,可计算CpK值并生成控制图,帮助质量部门识别生产过程的波动源。这种闭环质量控制机制,使得企业能够将检测活动从事后检验转变为过程控制。协作功能是QA-CAD区别于传统检测软件的重要特征。系统支持多用户并发操作,设计工程师、质量经理和生产线主管可同时访问同一检测项目。通过权限管理系统,不同角色可执行差异化操作:设计师只能查看图纸变更记录,质量人员可编辑检测标准,而管理层拥有数据导出权限。这种分级授权机制既保障了数据安全,又提升了跨部门协作效率。北京在线QA-CAD平台QA-CAD首件检测报告软件,帮助企业实现样品数据化管理。

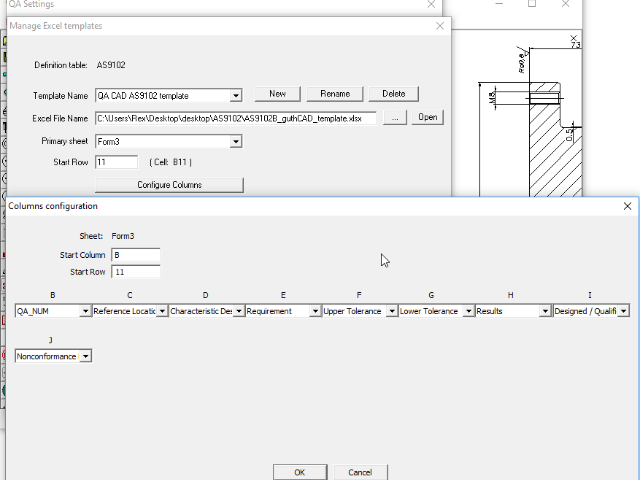

QA-CAD首件检测报告软件是一款专为制造业设计的集成化工具,其关键价值在于通过自动化流程重构传统检测报告生成模式。该软件突破了传统手工标注的局限性,采用智能识别技术直接解析CAD图纸中的几何元素,无论是直线、圆弧还是复杂曲线,均能实现毫米级精度的尺寸捕获。这种技术突破使得工程师无需在图纸与报告之间反复切换,系统可自动将尺寸属性、公差范围及关联注释映射至检测模板,形成符合AS9102、P等国际标准的结构化报告。QA-CAD通过集成光学字符识别(OCR)与尺寸提取算法,实现了从图纸到检测报告的全链路自动化。

QA-CAD的跨平台设计使其能够适应多样化的生产环境。软件支持Windows、Linux、macOS等主流操作系统,并可通过浏览器访问云端版本,实现远程协作。例如,在跨国项目中,设计团队可在本地使用桌面版编辑图纸,检测团队则通过云端版实时查看检测结果,双方无需切换工具即可完成数据同步。此外,QA-CAD支持与PLM(产品生命周期管理)系统集成,检测数据可自动回传至PLM数据库,为产品迭代提供数据支撑。其API接口还允许企业自定义开发插件,进一步扩展软件功能,如与自动化检测设备联动,实现“检测-分析-反馈”的全流程自动化。全尺寸数据自动录入,减少人为错误。

在数据处理层面,QA-CAD构建了从采集到分析的闭环体系。检测数据导入后,软件会自动进行数据清洗,剔除重复项、修正异常值,并通过逻辑校验确保尺寸关联的正确性。例如,当检测到某孔径尺寸超出公差范围时,系统会立即标记该数据,并联动显示关联的形位公差要求,帮助工程师快速定位问题根源。公差分析模块支持统计过程控制(SPC)方法,可生成CpK、PpK等过程能力指数,直观反映生产稳定性。用户还能自定义公差带颜色编码规则,将超差尺寸以红色高亮显示,合格尺寸以绿色标注,使质量状态一目了然。这种数据驱动的分析模式,为工艺改进提供了量化依据。QA-CAD首件检测报告软件支持多种语言切换,方便国际化企业使用。北京在线QA-CAD平台

QA-CAD比对结果可作为供应商能力评估依据。北京在线QA-CAD平台

在团队协作方面,QA-CAD通过云端协作功能打破了地域限制。大型制造项目的首件检测往往涉及设计、工艺、质量等多个部门,传统模式下需通过邮件或会议同步检测进展,效率低下。QA-CAD的云端平台支持多用户实时协作,设计师上传图纸后,工艺工程师可立即标注关键检测点,质量人员则能同步查看检测数据并撰写报告。所有操作均留有时间戳与操作人记录,便于追溯与审计。对于跨地域团队,软件还提供了在线批注功能,用户可在图纸上直接添加文字、箭头或高亮区域,其他成员可即时看到并回复,形成高效的沟通闭环。北京在线QA-CAD平台