商机详情 -

加载油缸修配

磨煤机液压系统节能改造方案:磨煤机加载油缸的液压系统改造可聚焦 “变量驱动 + 压力匹配” 技术。将传统定量泵替换为电液比例变量泵,通过压力传感器实时反馈加载力需求,泵输出流量随负荷动态调整,在低负荷工况流量降低 40%,单台磨煤机液压系统功耗从 15kW 降至 8kW。同时,增设蓄能器分组控制模块,将 3 个油缸的蓄能器分为单独回路,当某一油缸需调整加载力时,只需启动对应回路,避免整体系统频繁启停。改造后,某 300MW 机组磨煤机的制粉系统综合电耗从 6.8kWh/t 降至 5.2kWh/t,年节电约 80 万 kWh,投资回收期不足 10 个月。物料搬运加载油缸,灵活应对不同工况需求。加载油缸修配

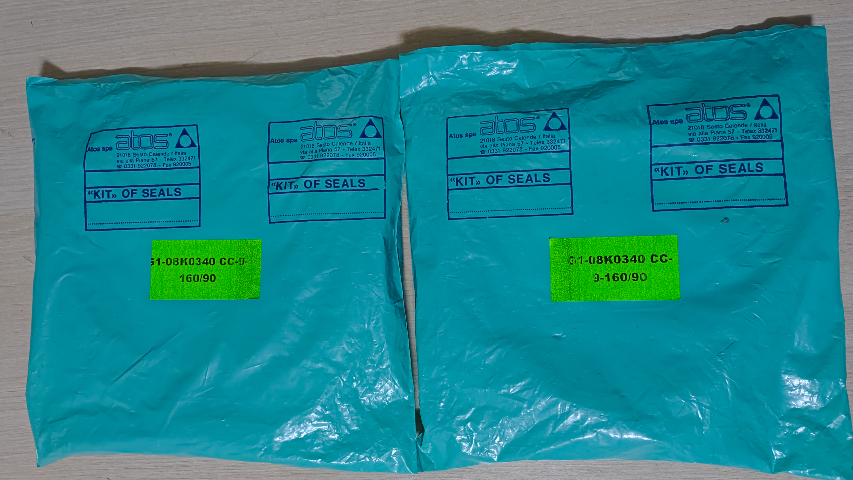

磨煤机加载系统常见故障分析与处理方法:加载系统运行中易出现压力波动、加载力不足、油缸卡涩等故障,需针对性排查处理。当压力频繁波动时,多为比例阀磨损、蓄能器充氮压力不足、油液中混入气泡等原因导致,此时应拆解比例阀检查阀芯磨损情况,检查蓄能器氮气压力值,同时对液压油进行脱气处理。若加载力持续偏低且无法调节,可能是油泵磨损、比例溢流阀卡堵或油缸内漏,需重点检查泵源,清洗比例溢流阀,必要时更换油缸密封件等相关措施。油缸卡涩多因活塞杆进入杂质,处理时需拆卸油缸,用细砂纸打磨活塞杆表面,并检查防尘圈完整性。故障处理后必须进行空载试运,连续运行 30 分钟无异常方可投入带负荷运行。进口加载油缸故障维修加载油缸借助压力油,高效推动负载完成预定行程。

磨煤机加载油缸的发展历程伴随着磨煤技术的升级不断迭代。早期的磨煤机加载装置多采用机械弹簧结构,加载力调节困难且精度低,难以适应复杂的研磨工况。20 世纪 80 年代,液压式加载油缸开始应用,凭借加载力稳定、调节灵活的优势逐步取代机械结构。初期的液压油缸存在密封性能差、寿命短的问题,经过材料革新,采用高强度合金钢材和聚氨酯密封件后,使用寿命从数千小时提升至数万小时。进入 21 世纪,智能化加载油缸成为发展趋势,内置压力传感器与位移传感器,能实时反馈工况数据,通过物联网与中枢控制系统联动,实现加载力的自适应调节。同时,集成式设计减少了管路连接,降低了泄漏风险,使油缸的维护成本进一步降低,推动了磨煤设备向高效、智能方向发展。

磨煤机加载油缸的性能参数直接影响磨煤机的运行效率,其中额定工作压力、最大行程和加载力是重要指标。额定工作压力通常设定在 5-15MPa 之间,具体数值根据磨煤机型号、煤质和功率确定,高压工况下需配套耐压等级更高的油缸组件。最大行程则取决于磨辊与磨盘之间的调整范围,一般在 100-300mm,确保磨辊能适应不同厚度的煤层和磨损后的位置补偿。加载力作为关键参数,单只油缸的加载力可达到数十吨,多缸协同工作时总加载力能满足大型磨煤机的研磨需求。此外,油缸的响应速度也是重要性能指标,性能良好的油缸从指令发出到加载力稳定的时间可控制在 0.5 秒以内,能快速应对进料量的波动,避免磨煤机出现振动或堵煤等问题。油缸泄漏时,仔细检查密封件与缸体状况。

蓄能器在磨煤机振动抑制中的应用:磨煤机运行时的振动会加剧液压系统的疲劳损伤,蓄能器可通过其弹性缓冲特性抑制振动。当磨辊碾磨不均产生 100-500Hz 的振动时,蓄能器的皮囊可吸收振动能量,使系统振动幅值从 0.5mm 降至 0.1mm 以下。其安装位置需靠近振动源,通常在加载油缸上或就近位置连接蓄能器。某振动测试报告显示,加装蓄能器后磨煤机的振动加速度级降低 15dB,液压管路的疲劳寿命延长 2 倍,有效减少了接头、管路以及相关元件泄漏及爆裂的风险。特殊加载油缸为特殊环境作业提供保障。进口加载油缸密封件

加载油缸以液体压力传递,平稳转换并输出强大动力。加载油缸修配

磨煤机加载油缸与液压系统的协同配合是保证磨煤机稳定运行的关键。油缸的液压油供给系统需配备高精度滤油装置,过滤精度达到 10μm 以下,防止杂质进入油缸内部造成磨损。液压泵的流量输出需与油缸的动作需求匹配,当多只油缸同时工作时,分流阀能确保各油缸供油均匀,避免加载力偏差。冷却系统对油缸的正常运行至关重要,液压油在高压循环中会产生热量,油温过高会导致密封件老化加速,因此需通过冷却器将油温控制在 30-55℃范围内。此外,控制系统中的比例阀能精确调节油缸的进油量,实现加载力的无级变速,与磨煤机的进料量、出口温度等参数形成闭环控制,确保整个研磨系统的动态平衡,提升了设备的运行稳定性和能源利用率。加载油缸修配