商机详情 -

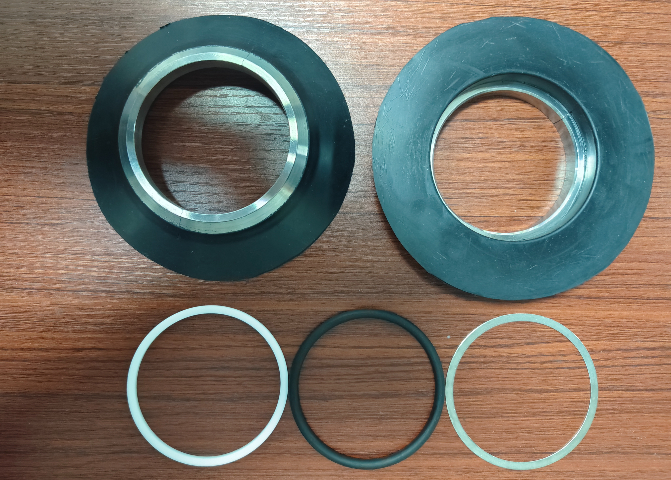

中速磨煤机加载油缸原装密封

磨煤机蓄能器的温度适应性设计:磨煤机运行环境温度波动较大(-10℃至 60℃),蓄能器需具备良好的温度适应性。壳体采用热膨胀系数低的合金材料,在温度变化时仍能保持密封间隙稳定;皮囊选用耐高低温的氢化丁腈橡胶,可在 - 40℃至 100℃范围内保持弹性;氮气预充系统配备温度补偿阀,当环境温度每变化 10℃时自动调整预充压力 ±0.5MPa。某高寒地区电厂的运行数据显示,经过温度优化的蓄能器,在冬季 - 25℃环境下压力稳定性较普通产品提升 40%,夏季高温时皮囊老化速率减缓 50%,有效延长了使用寿命。工作行程长短,依加载油缸实际使用场景而定。中速磨煤机加载油缸原装密封

磨煤机加载油缸改造后的性能测试与验收标准:磨煤机加载油缸改造完成后,需通过多维度测试验证性能。静态测试中,在 1.2 倍额定压力下保压 1 小时,检查密封面无渗漏,缸体变形量≤0.1mm。动态测试模拟 3 种典型工况:满负荷加载(300kN)、变负荷切换(100-300kN)、空载运行,连续运行 100 小时,记录加载力波动值、响应时间、油温升等参数,确保均符合设计要求。同时,采集改造后 1 个月的运行数据,对比改造前的故障次数、制粉电耗、煤粉合格率等指标,达标后方可验收。某电厂制定的验收标准中,明确要求改造后油缸的平均无故障运行时间(MTBF)≥1800 小时,较改造前提升 1 倍以上。250/160加载油缸结构图压力油交替进入腔室,加载油缸活塞杆循环伸缩作业。

磨煤机加载油缸的构造精密且复杂,其主要部件包括缸体、活塞、活塞杆、密封装置和导向套等。缸体作为承载液压油压力的关键结构,通常采用高强度合金钢材锻造而成,具备出色的耐压性和抗变形能力,能在长期高压工况下保持结构稳定。活塞与活塞杆刚性连接,表面经过镀铬处理,不仅降低了摩擦系数,还提升了抗腐蚀性能,确保在往复运动中减少磨损。密封装置是防止液压油泄漏的关键,多采用组合式密封结构,由聚氨酯密封圈与防尘圈配合组成,既能适应高压环境,又能有效阻挡外界粉尘进入缸体内部。导向套则为活塞杆提供支撑,避免其在运动过程中出现偏心磨损,延长了油缸的使用寿命。

磨煤机加载油缸的节能改造是电厂降本增效的重要途径。传统加载油缸多采用定量泵供油系统,无论负载大小均保持恒定流量,造成大量能量浪费。改造时可将其升级为负载敏感系统,通过压力补偿阀实时感知负载变化,只提供匹配需求的流量和压力,使液压系统能耗降低 30% 以上。某 300MW 机组改造后,单台磨煤机的液压油泵功率从 15kW 降至 9kW,按年运行 7000 小时计算,年节电约 4.2 万度,同时油温降低 8 - 10℃,有效降低了能耗,且延长了液压元件寿命。油缸泄漏时,仔细检查密封件与缸体状况。

磨煤机加载油缸的发展历程伴随着磨煤技术的升级不断迭代。早期的磨煤机加载装置多采用机械弹簧结构,加载力调节困难且精度低,难以适应复杂的研磨工况。20 世纪 80 年代,液压式加载油缸开始应用,凭借加载力稳定、调节灵活的优势逐步取代机械结构。初期的液压油缸存在密封性能差、寿命短的问题,经过材料革新,采用高强度合金钢材和聚氨酯密封件后,使用寿命从数千小时提升至数万小时。进入 21 世纪,智能化加载油缸成为发展趋势,内置压力传感器与位移传感器,能实时反馈工况数据,通过物联网与中枢控制系统联动,实现加载力的自适应调节。同时,集成式设计减少了管路连接,降低了泄漏风险,使油缸的维护成本进一步降低,推动了磨煤设备向高效、智能方向发展。智能化加载油缸,实时监测工作状态参数。磨煤机加载油缸工作原理

熟悉加载油缸结构,快速诊断并解决故障。中速磨煤机加载油缸原装密封

磨煤机加载油缸改造中的密封对齐与安装精度控制:磨煤机加载油缸改造的关键环节在于确保密封件对齐和安装精度。改造时采用激光对中仪校准油缸与拉杆的同轴度,误差控制在 0.1mm/m 以内,避免偏载导致的密封件早期磨损。安装密封件前,用专门工装将密封沟槽清理干净,涂抹硅基润滑脂时确保均匀覆盖密封面,避免气泡残留。对于法兰连接部位,采用扭矩扳手按对角顺序分 3 次紧固螺栓,将扭矩偏差控制在 ±5% 以内。某电厂通过严格控制安装精度,改造后的油缸初次启动泄漏率为 0,较行业平均水平降低 25 个百分点,为长期稳定运行奠定基础。中速磨煤机加载油缸原装密封