商机详情 -

阿托斯加载油缸检修

磨煤机加载油缸是保障燃煤机组稳定运行的关键组件,其主要功能是为磨辊提供持续且可调的碾磨压力。该油缸采用双作用活塞式结构,缸筒选用合金铸钢,经整体调质处理后硬度可达 HB250 - 280,能承受高达 30MPa 的工作压力。柱塞表面采用超音速火焰喷涂技术,形成厚度 0.3 - 0.5mm 的碳化钨涂层,硬度超过 HRC65,有效提升了抗磨粒磨损能力,使其在煤粉环境中的使用寿命延长至 8000 小时以上,较传统油缸提升 50%。针对磨煤机频繁启停的工况,加载油缸的快速响应特性至关重要。该油缸采用大流量通径设计,配合低摩擦密封件,使活塞启动时间缩短至 0.8 秒,从空载到额定压力的建立时间不超过 2 秒。在紧急停机时,内置的卸荷阀能在 1.5 秒内将压力卸至安全值,避免磨辊与磨盘发生刚性碰撞。某热电厂改造后,磨煤机的启停过程对电网的冲击减少 20%,设备启动成功率提升至 100%。加载油缸以液体压力传递,平稳转换并输出强大动力。阿托斯加载油缸检修

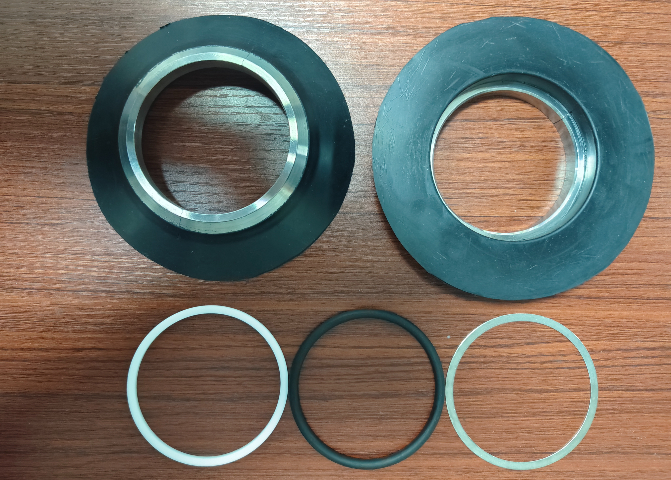

针对磨煤机加载油缸易磨损的问题,材料升级改造效果明显。将传统 45 号钢活塞杆更换为 27SiMn 镀铬棒,表面硬度从 HRC50 提升至 HRC60,配合陶瓷喷涂工艺形成 50μm 厚的耐磨层,耐磨性提升 2 倍以上。缸筒内壁采用激光熔覆技术,形成 Cr-Ni-Mo 合金层,硬度达 HV800,抗腐蚀性能提高 3 倍。改造后,油缸的大修周期从 1.5 年延长至 3 年,磨辊更换次数减少 40%,年节约备件费用约 15 万元。磨煤机加载油缸的密封系统改造可有效解决泄漏难题。传统 V 型组合密封在高压交变载荷下易出现间隙泄漏,改造时采用聚氨酯 U 形圈与聚四氟乙烯导向环的组合结构,密封件压缩量精确控制在 15% - 20%。同时在活塞杆密封处增加防尘刮刀,防止煤粉进入密封面。某电厂改造后,油缸泄漏率从每月 3 次降至半年 1 次,液压油消耗量减少 60%,因泄漏导致的非计划停机时间缩短 80%,有效提升了设备可靠性。火电厂加载油缸代理商加载油缸密封设计,关乎其工作的密封性。

加载系统与制粉系统的联动控制逻辑:磨煤机加载系统并非单一运行,而是与给煤机、分离器、一次风机等组成闭环控制网络。当锅炉负荷指令增加时,控制系统首先提高给煤机转速,同时通过加载系统增大磨辊压力,两者的调节比例需根据煤质特性动态匹配 —— 对于烟煤等易磨煤种,加载力增幅可为给煤量增幅的 0.8 倍;对于无烟煤等硬煤,该比例需提高至 1.2 倍。此外,当分离器出口煤粉细度超限时,系统会自动降低加载力并减少给煤量,防止过粉碎现象。这种联动控制通过 DCS 系统实现,控制周期不超过 1 秒,确保制粉系统始终处于完美出力状态,既能满足锅炉燃烧需求,又能避免设备空耗。

磨煤机加载油缸的工作原理基于液压传动的力放大特性,通过液压油的压力能转化为机械能,实现对磨辊的稳定加载。当液压系统启动后,高压液压油经进油口进入油缸无杆腔,推动活塞向有杆腔方向移动,此时活塞杆向外伸出,将力传递至磨辊装置,使磨辊紧压在磨盘上,满足煤炭研磨所需的压力要求。加载力的大小可通过液压系统中的比例溢流阀调节,当研磨工况发生变化时,控制系统会实时调整液压油压力,确保加载力与煤炭硬度、进料量等参数相匹配。在磨煤机起动前或检修时,液压力将磨辊抬起,实现检修或投煤过程。这种动态调节机制让磨煤机始终处于良好研磨状态,既保证了煤粉细度,又降低了能耗。有杆腔进油时,加载油缸活塞杆回缩完成复位动作。

磨煤机蓄能器的温度适应性设计:磨煤机运行环境温度波动较大(-10℃至 60℃),蓄能器需具备良好的温度适应性。壳体采用热膨胀系数低的合金材料,在温度变化时仍能保持密封间隙稳定;皮囊选用耐高低温的氢化丁腈橡胶,可在 - 40℃至 100℃范围内保持弹性;氮气预充系统配备温度补偿阀,当环境温度每变化 10℃时自动调整预充压力 ±0.5MPa。某高寒地区电厂的运行数据显示,经过温度优化的蓄能器,在冬季 - 25℃环境下压力稳定性较普通产品提升 40%,夏季高温时皮囊老化速率减缓 50%,有效延长了使用寿命。维护保养加载油缸,保障其长期稳定运行。磨煤加载油缸售后服务

打桩机通过加载油缸,产生强大冲击力进行作业。阿托斯加载油缸检修

蓄能器压力异常的诊断与处理方法:磨煤机蓄能器常见的压力异常包括缓慢降压和快速失压两种情况。缓慢降压多因氮气泄漏,可通过肥皂水检测法查找漏点,重点检查充气阀阀芯密封;快速失压则可能是皮囊破裂,此时系统会出现周期性压力波动,伴随异常振动。处理时需先释放残余压力,更换皮囊或密封件后重新预充氮气至设计值(通常为工作压力的 60-70%)。某电厂的维护手册指出,定期(每季度)进行压力检测可使蓄能器故障发现率提升 90%,避免突发性设备事故。阿托斯加载油缸检修