商机详情 -

电厂加载油缸检修

加载油缸活塞杆弯曲故障处理:发现活塞杆弯曲导致异响时,需测量弯曲度,若弯曲量小于0.5mm/m,可采用冷校直法处理:将活塞杆两端支撑在V型铁上,用百分表监测弯曲部位,使用千斤顶在弯曲反方向施加压力,缓慢校正直至直线度误差≤0.1mm/m。若弯曲严重或存在裂纹,应直接更换新活塞杆,新活塞杆需进行表面镀铬处理,镀铬层厚度为0.05-0.1mm,且表面粗糙度Ra≤0.8μm。安装新活塞杆时,检查导向套与活塞杆的配合间隙,确保在0.02-0.05mm之间,避免间隙过大导致偏磨,装配完成后进行空载试运行,测试有无异常声响,确认正常后方可投入带载运行。加载油缸设计需兼顾可靠性与经济性。电厂加载油缸检修

蓄能器压力异常的诊断与处理方法:磨煤机蓄能器常见的压力异常包括缓慢降压和快速失压两种情况。缓慢降压多因氮气泄漏,可通过肥皂水检测法查找漏点,重点检查充气阀阀芯密封;快速失压则可能是皮囊破裂,此时系统会出现周期性压力波动,伴随异常振动。处理时需先释放残余压力,更换皮囊或密封件后重新预充氮气至设计值(通常为工作压力的 60-70%)。某电厂的维护手册指出,定期(每季度)进行压力检测可使蓄能器故障发现率提升 90%,避免突发性设备事故。钢厂加载油缸设备厂家熟悉加载油缸结构,快速诊断并解决故障。

不同煤质对加载系统的参数要求煤质特性是决定加载系统参数设置的关键因素,需根据煤的哈氏可磨性指数(HGI)、水分(Mt)及灰分(Aad)进行差异化调整。对于 HGI>80 的易磨煤种(如褐煤),加载力可控制在 1.0-1.5MPa,既能保证粉碎效果,又可减少磨耗;对于 HGI<50 的难磨煤种(如无烟煤),加载力需提高至 2.0-2.5MPa,并适当降低磨煤机出力,防止磨辊过载。当煤中水分超过 12% 时,需增大加载力 10%-15%,抵消水分导致的黏结阻力;而灰分过高时则需降低加载力,避免硬质灰分加剧磨盘磨损。实际运行中,可通过在线煤质分析仪实时监测煤质变化,实现加载参数的自动修正。

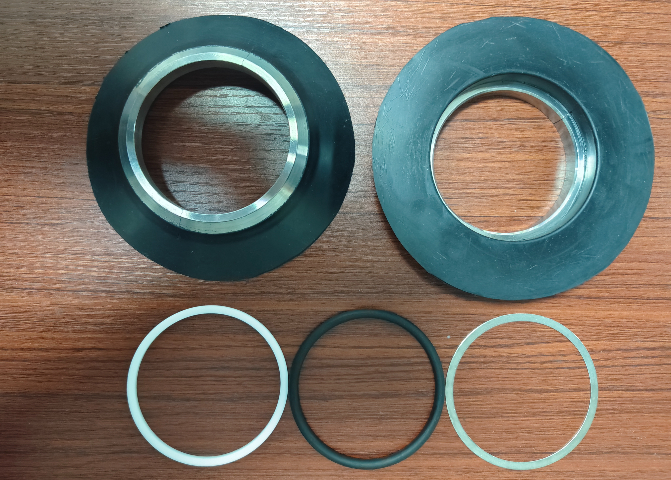

磨煤机加载油缸改造的必要性分析:在火力发电厂中,运行超过 10 年的磨煤机加载油缸常面临性能衰减问题。老式油缸多采用单一密封结构,年均泄漏率达 30% 以上,每月因更换密封件导致的停机维护时间累计超 8 小时,直接影响机组发电效率。同时,传统定加载系统加载力固定,当煤质硬度波动时,易出现 “过磨” 或 “欠磨” 现象,制粉单耗偏高,较先进系统高 15-20kWh/t。此外,老旧油缸的响应速度滞后,从负荷指令发出到加载力调整到位需 3-5 秒,难以适应电网调峰时的快速变负荷需求。因此,通过系统性改造提升加载油缸的密封性、调节精度和响应速度,成为降低电厂运维成本、提高机组灵活性的关键举措。加载油缸在工业生产中,提升生产效率与质量。

磨煤机蓄能器在制粉系统中的稳压作用:在火力发电厂的中速磨煤机系统中,蓄能器是维持液压加载压力稳定的关键部件。当磨辊碾磨原煤时,煤质硬度的波动会导致加载油缸的压力出现 ±2MPa 的瞬时波动,若无稳压装置,可能造成煤粉细度不均或磨辊过载。蓄能器通过预先储存的高压气囊,在压力下降及急剧上升时快速释放和吸收能量,使系统压力波动控制在 ±0.5MPa 以内。某 600MW 机组的运行数据显示,加装蓄能器后磨煤机出口煤粉细度合格率从 82% 提升至 97%,磨辊平均寿命延长至 1200 小时,减少了因更换磨辊造成的停机损失。维护保养加载油缸,保障其长期稳定运行。250/160加载油缸维保

混凝土泵车借加载油缸,将混凝土高效泵送到位。电厂加载油缸检修

加载系统与制粉系统的联动控制逻辑:磨煤机加载系统并非单一运行,而是与给煤机、分离器、一次风机等组成闭环控制网络。当锅炉负荷指令增加时,控制系统首先提高给煤机转速,同时通过加载系统增大磨辊压力,两者的调节比例需根据煤质特性动态匹配 —— 对于烟煤等易磨煤种,加载力增幅可为给煤量增幅的 0.8 倍;对于无烟煤等硬煤,该比例需提高至 1.2 倍。此外,当分离器出口煤粉细度超限时,系统会自动降低加载力并减少给煤量,防止过粉碎现象。这种联动控制通过 DCS 系统实现,控制周期不超过 1 秒,确保制粉系统始终处于完美出力状态,既能满足锅炉燃烧需求,又能避免设备空耗。电厂加载油缸检修